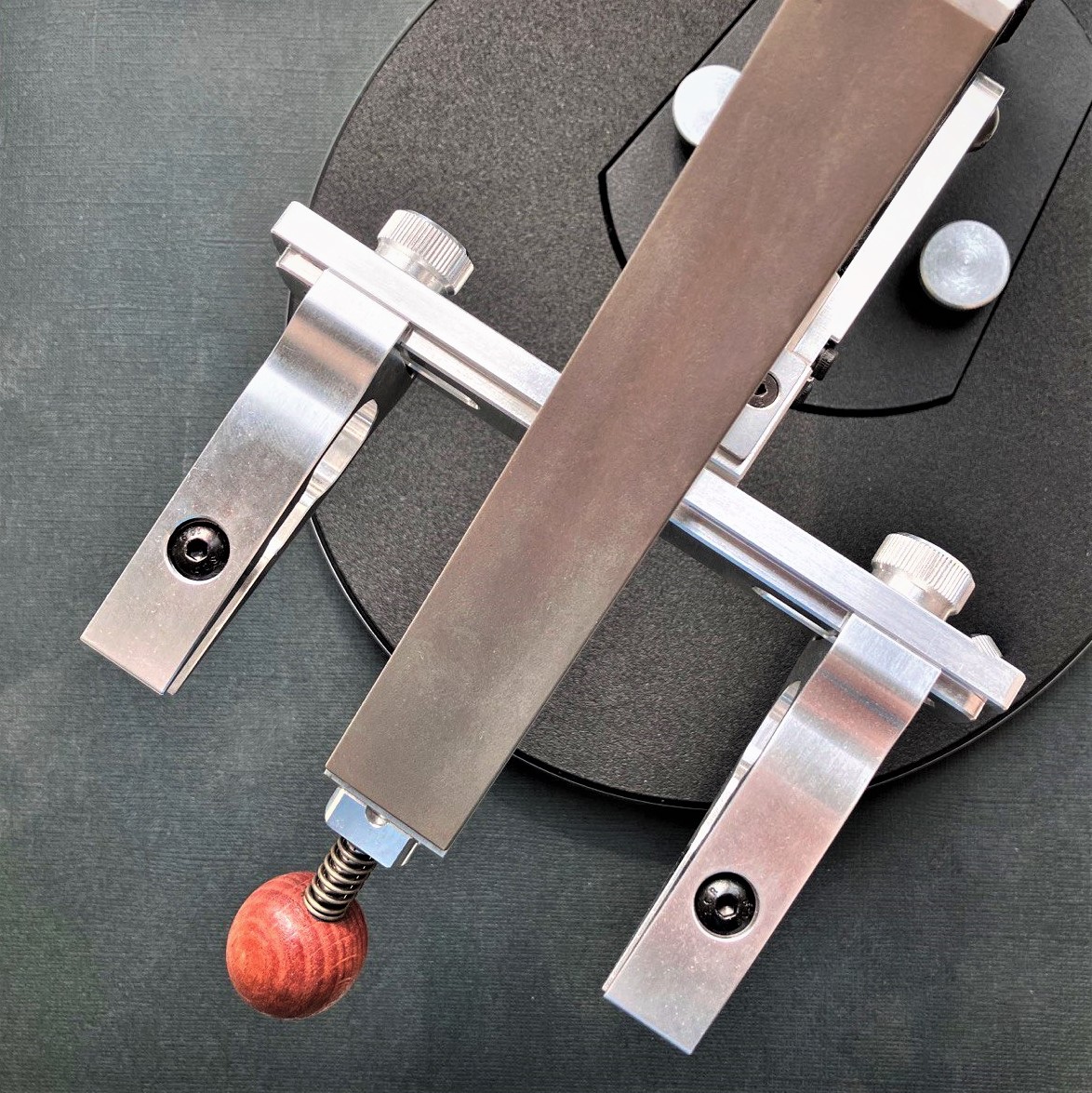

フォールディングナイフはメンテナンスが必要です

ナイフを洗浄し、折りたたみ機構を分解して潤滑する必要があります。特殊なグリース、あるいは緊急時にはミシン油で潤滑することが望ましいですが、そのような油には汚れが付着しやすいため、最善の選択肢ではありません。真鍮、リン青銅、またはプラスチック製の潤滑ワッシャーが必要です。さらに、金属製またはセラミック製のベアリングを清掃し、汚れが「機能」するのを待たないことが望ましいです。また、ベアリングのセラミックボールは、いずれにしても金属製またはチタン製のブレード表面を摩耗させ、そこに砂やその他の固形粒子が入り込むと、この摩耗が加速されることを理解しておく必要があります。アクシスロックのスプリングは錆びやすいので、注意が必要です。また、アシストオープン機能付きのナイフの場合、アシストスプリングにも同様のことが起こり得ます。ビクトリノックスのように分解できないナイフであっても、温水で洗浄し、注油するなどの手入れが必要です。摩擦を伴うあらゆる機構には潤滑が必要であり、ナイフも例外なく潤滑が必要です。

ナイフを投げてはいけません

ほとんどのフォールディングナイフは、木、板、その他の木製表面に投げつけられることに耐えられません。ワッシャーが変形し、ベアリングが破損し、スペーサースリーブが曲がったり折れたりします。アクシスロックのバネが破損します。現代の固定刃ナイフは、ほとんどの場合、ブレード硬度が58HRC以上です。一方、投擲ナイフのブレード硬度ははるかに低く、通常50HRCまでです。これは、主な役割が衝撃靭性によって果たされるためです。その結果、ナイフを投げたときに破損する可能性は常に高いです。ナイフにボルスター、ハンドルオーバーレイ、成形されたメルヒオールまたは真鍮製の先端がある場合、それは投擲用には設計されていません。投擲には投擲ナイフのみを使用してください。

こじ開けやバトニングは避けてください

数年前、コールドスチールの創設者兼オーナーであるリン・トンプソン氏は、自身のナイフの過酷なテスト動画を公開し始めました。これらのテストには、吊るされたロープや豚の死体を切断するだけでなく、ブレードを折る、先端で硬い木をこじ開ける、ナイフで木、丸太、平らに横たわる丸太を叩き割る(俗にバトニングとして知られる)といった様々なテストが含まれていました。YouTubeでのこれらの動画の成功は、人々が見たものを真似するよう促しました。しかし、多くの人は、そのようなテストが、元々そのような負荷のために作られたサバイバルナイフにのみ論理的であることを認識していません。業界で生産されるほとんどのナイフは、そのような負荷には設計されておらず、それに耐えることはできません。ナイフの切れ味が良ければ良いほど、その先端が繊細であればあるほど、クラッシュテストには不向きです。良いものを壊す必要はありません。

ナイフをカチカチ鳴らす必要はありません

現代のフォールディングナイフは優れたメカニズムを持っています。これは、最も一般的に使用されるロックであるフレームロック、ライナーロック、アクシスロックが、簡単かつ迅速に、心地よい金属音とともに開閉することを意味します。そして、人が神経質になったり、単に手持ち無沙汰になったりすると、ナイフをカチカチと鳴らし始めます。フレーム上の最も硬い金属製「ドライヤー」や最も強力なアクシススプリングでさえ、ナイフの開閉には量的な制限があることを認識していません。もしそのようなロックが理論上2千回の開閉に設計されており、そのうち1千回がただの遊びのために行われるとすれば、ナイフの寿命は著しく短縮されます。ライナーロックは摩耗し、フレームロックの「ドライヤー」も摩耗し、しばしば修復不可能なガタつきが生じます。アクシスロックのスプリングは緩んだり、単に破裂したりすることがあります。バトンロック式の飛び出しナイフでは、スプリングも時間とともに弱まります。ナイフは使用不能になり、修理が必要になります。不必要にナイフをカチカチ鳴らさないでください。

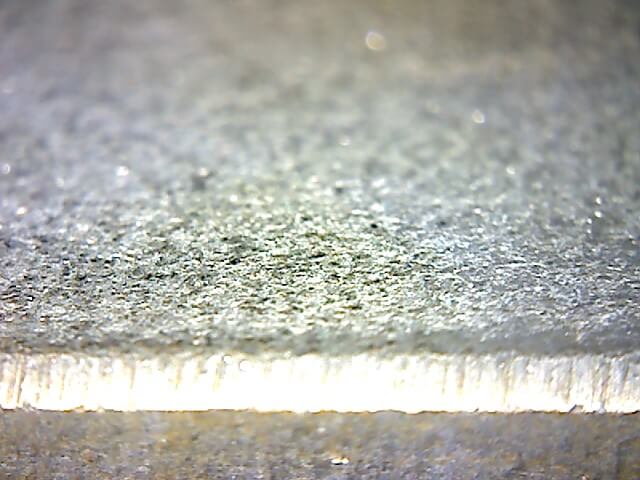

沸騰した鍋の中でナイフで食べ物をかき混ぜたり、火の中に突っ込んだりしないでください

どんなナイフのブレードも熱処理が施されています。ほとんどは非常に単純ですが、中には複雑なもの(極低温処理、ゾーン焼入れなど)もあります。この熱処理の後、ブレードは特定の硬度特性を獲得します。沸騰したスープの鍋をかき混ぜたり、火の中で丸太をいじったり、グリルで肉をひっくり返したりすると、ナイフの「熱処理」に関するすべての作業を台無しにしてしまい、簡単にナイフを「手放す」ことになります。鋼は柔らかくなり、研ぎを保持できなくなり、ナイフには新たな熱処理が必要になります。そして、この手順はほとんどのユーザーには利用できないため、ナイフが完全に使い物にならなくなり、捨てられる可能性が非常に高いです。ナイフのブレードを熱処理しないでください。