ほぼ 1 世紀にわたり、モラの町のナイフ職人は、「スカンジナビア」の刃の形状と木製のハンドルを備えた炭素鋼製の古典的なスウェーデンのナイフを生産しました。これらは主に作業用ナイフとクラフトナイフでした。Frost Knivfabrik 社も多数の包丁を生産していました。そしてK.J.エリクソンは数十年にわたってスウェーデン空軍パイロットのためのサバイバルナイフを製造した。ナイフは、炭素鋼の刃と白樺の木のハンドルを備えたクラシックなデザインでした。刃の長さは10cm、厚さは2.4mmでした。ナイフには短いハンガー付きの革製の鞘が装備されており、よく発達したグリップと端にスリングカッターがありました。戦闘での使用ではなく、事故に遭ったパイロットの生存のためのものだった。1995年、このナイフは空軍から撤去され、伝説的なフォールナイブンF1サバイバルナイフに置き換えられました。

今日、Morakniv は非常に幅広い製品を生産しています。その中には、ハイキング、キッチン、仕事、庭、工芸品、釣り用ナイフなどがあります。さらに、斧、火炎放射器、ダイヤモンド、セラミック砥石が製造されます。購入者は、個々のブレード、およびさまざまな鋼(炭素鋼、積層鋼、ステンレス鋼)から購入する機会があります。Mora 社のモデルの全数を説明することは不可能ですが、いくつかを強調することはできます。

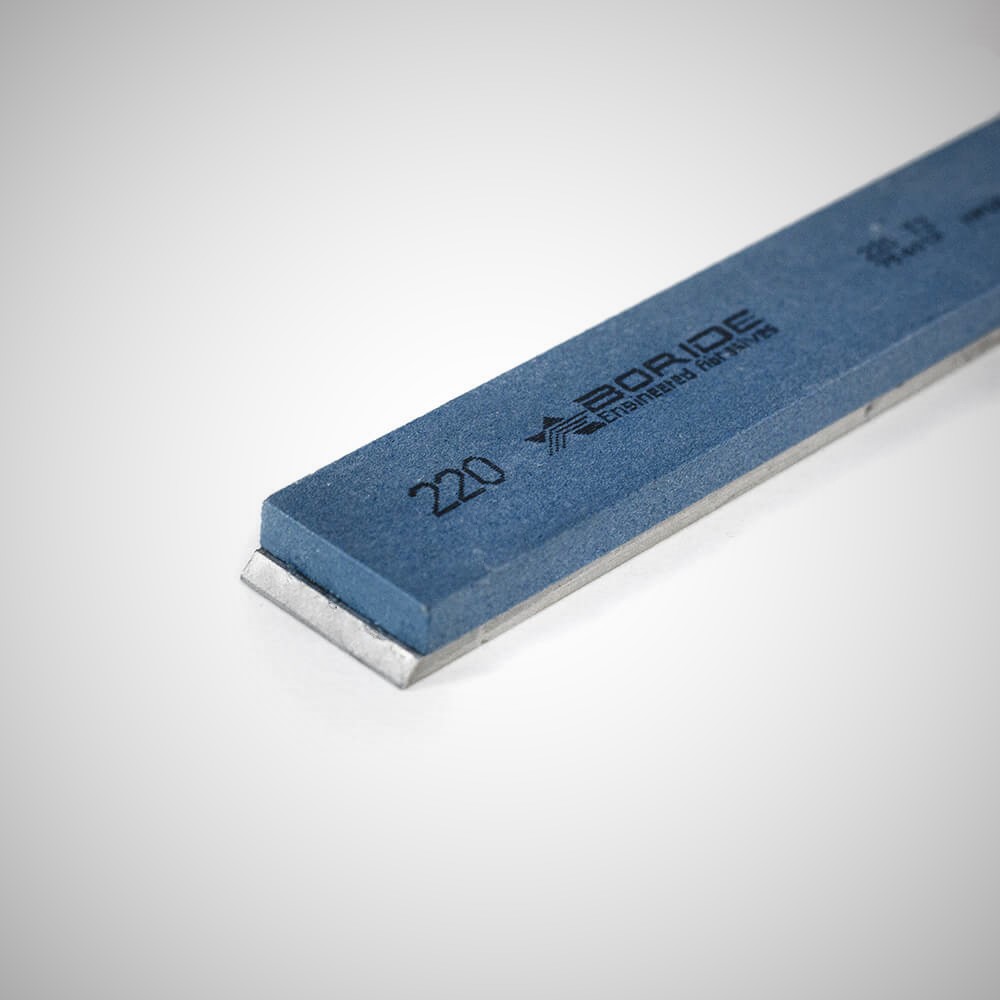

クラシックモデルは過去のものではなく、今でも生産され、需要があります。これらのナイフには、スカンジナビアの白樺で作られた木製のハンドルが付いています。これらのナイフの刃の鋼は、硬度約58HRCの古典的なカーボンです。さらに、積層鋼ブレードも製造されています。これらのモデルのブレードの形状 – ドロップポイント、スカンジナビアの降下がゼロになり、降下の角度 – 下斜面は約20〜23度です。Mora ナイフの炭素鋼は高品質で、しわがつきにくく、研ぎが良く、セラミックからダイヤモンドまで、あらゆるムーステートで非常に簡単に修正できます。ただし、錆びることが非常に活発で、メンテナンスが必要です。この問題は、ブレードをさまざまな物質でエッチングすることで解決でき、通常、クエン酸、酢などがこの目的に使用されます。それらはブレードの表面にかなり安定した膜を形成し、腐食から保護します。この会社のクラシック ナイフの例としては、ガードなしのモデル (Mora Classic No. 1、2,3) と、ガード付きのナイフ (Mora Classic 611 および Classic 612) があります。

1976年、KJエリクソンはグリップのないプラスチックハンドルを備えた510ナイフモデルの生産を開始し、その後グリップ付きの511の生産を開始しました。これらのナイフは、重労働、建設、さまざまな産業ニーズ向けに設計された実用的なツールでした。ナイフは非常に安価で、大量に生産されました。当初、彼らは炭素鋼のみのブレードを持っていましたが、90年代以降、ステンレス鋼のサンドビック12C27を使用し始めました。これは良質の圧延鋼であり、その主な利点は高強度であり、厳しい霜の条件でも発揮されます。非常に硬い木材のスカンジナビアのゼロ降下では、この鋼が座屈する可能性がありますが、マイクロフィードまたはマイクロレンズを作成するなど、それを強化する方法があります。2000年代に入って510はクラフトラインハイQオールラウンドにアップグレードされたが、プラスチックハンドルにゴムコーティングを施し、プラスチッククリップが付いた鞘が付いており、ベルトがなくてもベルトにつけて持ち運ぶのにとても便利だった。そして2015年頃、このナイフのラインは変更を受け、Mora Basic 511、Mora Basic 546などのモデルになりました。これらのナイフの鞘には追加のアタッチメントが付いており、ナイフを一種のペアで「2倍」にすることができ、主に建設や設置作業に役立ちます。作業ナイフのハンドルはわずかに変更され、手をよりしっかりと固定するために、先端の側面に追加のストップがあります。

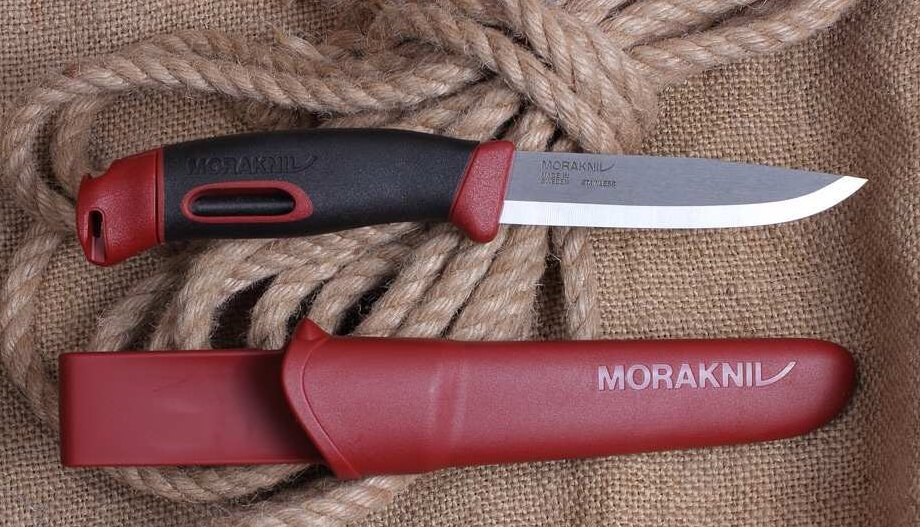

過去 20 年間で最も用途の広い Mora のナイフ モデルは、コンパニオン モデルです。これは、人気のナイフの Moga Clipper ラインの続きでした。このモデルは炭素鋼とステンレス鋼で作られています。ナイフには、ほぼすべての好みに合わせて、非常に多くの色があります。中型で軽量で、快適で信頼性の高いプラスチックシースを備えています。ナイフは、家事、建設での使用、ハイキングでの使用に適しています。

1991 年に作成された Mora 2000 または当時 KJ Eriksson Mora 2000 によって呼ばれていた Mora 2000 は、ほぼ 10 年後にロシアで最も人気のあるアウトドア ナイフになりました。漁師、ハンター、観光客がこのナイフを大量に購入しました。このような人気の理由は何だったのでしょうか?明らかに、このモデルの成功の要因は、価格、品質、購入の入手可能性でした-ナイフはほとんどすべての狩猟店で販売されていました。Mora 2000 ナイフは軽量で、快適なプランジ シース、プラスチックとゴム製のグリップ力のあるハンドル、興味深いオリジナル形状の刃を備えています。ブレードはサンドビック12C27ステンレス鋼で作られています。2015年、2000年モデルはモラカンスボールナイフの形で続編を受け取りました。ブレードの形状は変化しませんでしたが、研磨の代わりにストーンボッシュ処理が施されました。ナイフのハンドルにはハンドル用の穴が開いています。Mora Kansbol には、通常のシースに加えて、追加のマルチマウント ハンガーが装備されています。このハンガーはモリのスリングやバックパックのストラップに取り付けることができるので、ボートや山の斜面での移動がより便利になります。

2012年、Moraはスウェーデンの有名なファイヤースティックメーカーであるLight My Fireと提携して、新しいキャンプナイフを製造しました。これはクラフトライン ハイQ オールラウンド モデルのハイブリッドで、ブレードはモラ 2000 ナイフと幾何学的に似ており、ナイフの先端には特別な切り欠きがあり、そこにはファイアスチール ファイヤー スターターが取り付けられていました。ナイフは買い手を見つけ、やがてモーラは同様のナイフを独自に製造することに決めました。このモデルは現在、Mora Companion Spark と呼ばれており、Mora Companion のブレード、吊り下げクリップ付きのプラスチック製のシース、ハンドルに着火剤が付いています。火炎放射器は高品質で、十分に密度の高い火花の束を確実に発射し、乾燥して燃焼用に準備された材料(脱脂綿、ゴミ、小さな削りくずなど)に点火することができます。このモデルは非常に成功し、使いやすく、軽量で多機能であることが判明しました。