角と骨で作られたハンドルは、最も硬く、最も耐久性があり、耐摩耗性のある素材として、プラスチックや複合材料が出現する前の時代には最も信頼性がありました。鹿の角、ヘラジカの角、象牙、マンモスの牙、水牛の角、安定したマンモスの歯、セイウチの牙がすべて使用されました。これらの材料オプションはすべて、通常、柄の金属製の頬のスペーサーとして使用されました。

現在、オールウッドのハンドルが残っているメーカーはごくわずかです。今日、折りたたみナイフのハンドルは、メーカーにとってさまざまなバリエーションでハイテクのアイデアを実現する機会です。

折りたたみナイフのハンドルのための現代的で最も一般的な素材には、次のものがあります。

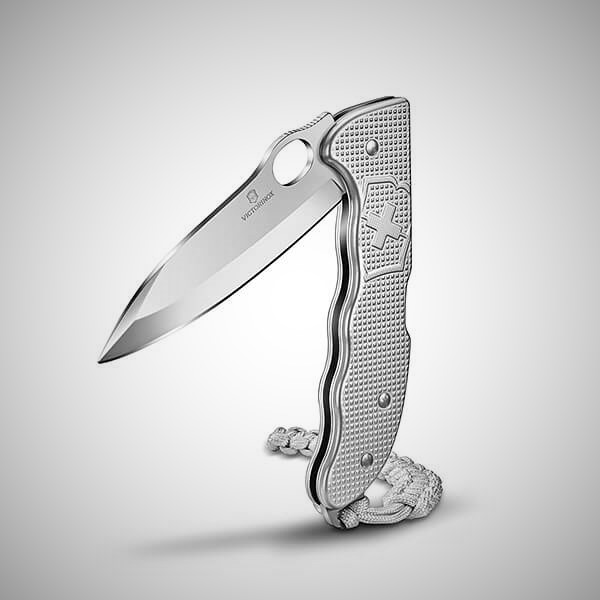

金属製ハンドル

金属製のハンドルは、主に航空機グレードのアルミニウム、チタン、スチールでできています。

航空アルミニウム は、合金元素が銅(4.5%)、マグネシウム(1.6%)、マンガン(0.7%)である金属合金です。ナイフ業界では、主に 6061 合金バリアント (6061 T-6 アルミニウム) で使用されています。この合金は耐食性があり、軽量で、都市部での運搬や低負荷に使用されるナイフに十分な強度があります。

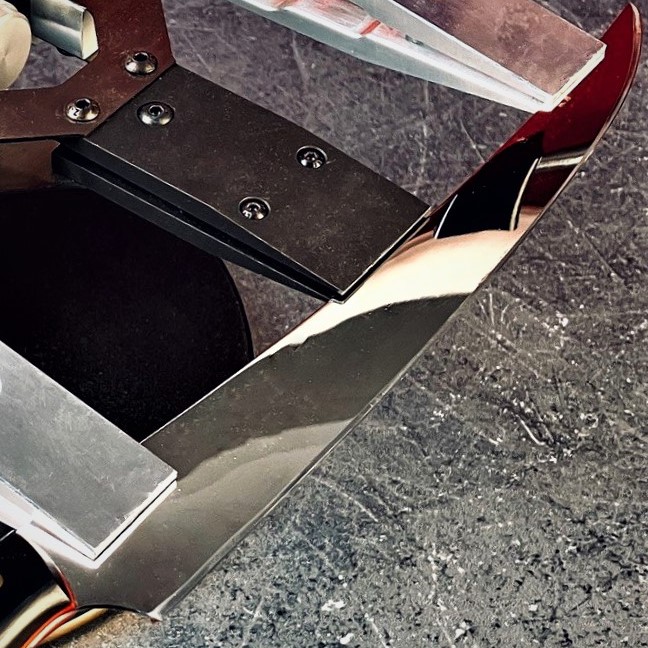

チタン は銀白色の軽量で丈夫な素材です。チタンは完全に非磁性材料です。ナイフは非常に攻撃的な条件で使用されることが多く、まったく錆びません。チタンはスチールよりも大幅に軽量です。チタン製のハンドルは十分に陽極酸化されており、どんな色でも構いません。これらすべての品質により、高価な高級ナイフの素材の 1 つとなっています。しかし、鋼と相互作用するときの柔らかさと急速な摩耗という明確な欠点もあります。そのため、チタン製のフレームロック付きナイフには、特殊なスチール製パッド、いわゆる「ドライヤー」を使用する必要がある。.これがないと、開いた状態でハンドルのチタンロックが詰まることが多く、ナイフを適切に使用できなくなります。

スチール – ナイフのハンドルは、刃と同じ鋼を使用するか (これは最も安価なナイフに適用されます)、刃よりも大幅に安価で柔らかい鋼を使用します。ナイフのハンドルに最も一般的に使用される鋼は 420 J2 鋼で、ほとんどの有名なアメリカ企業で使用されています。ハンドル用鋼の主な品質は耐食性です。

複合ハンドル

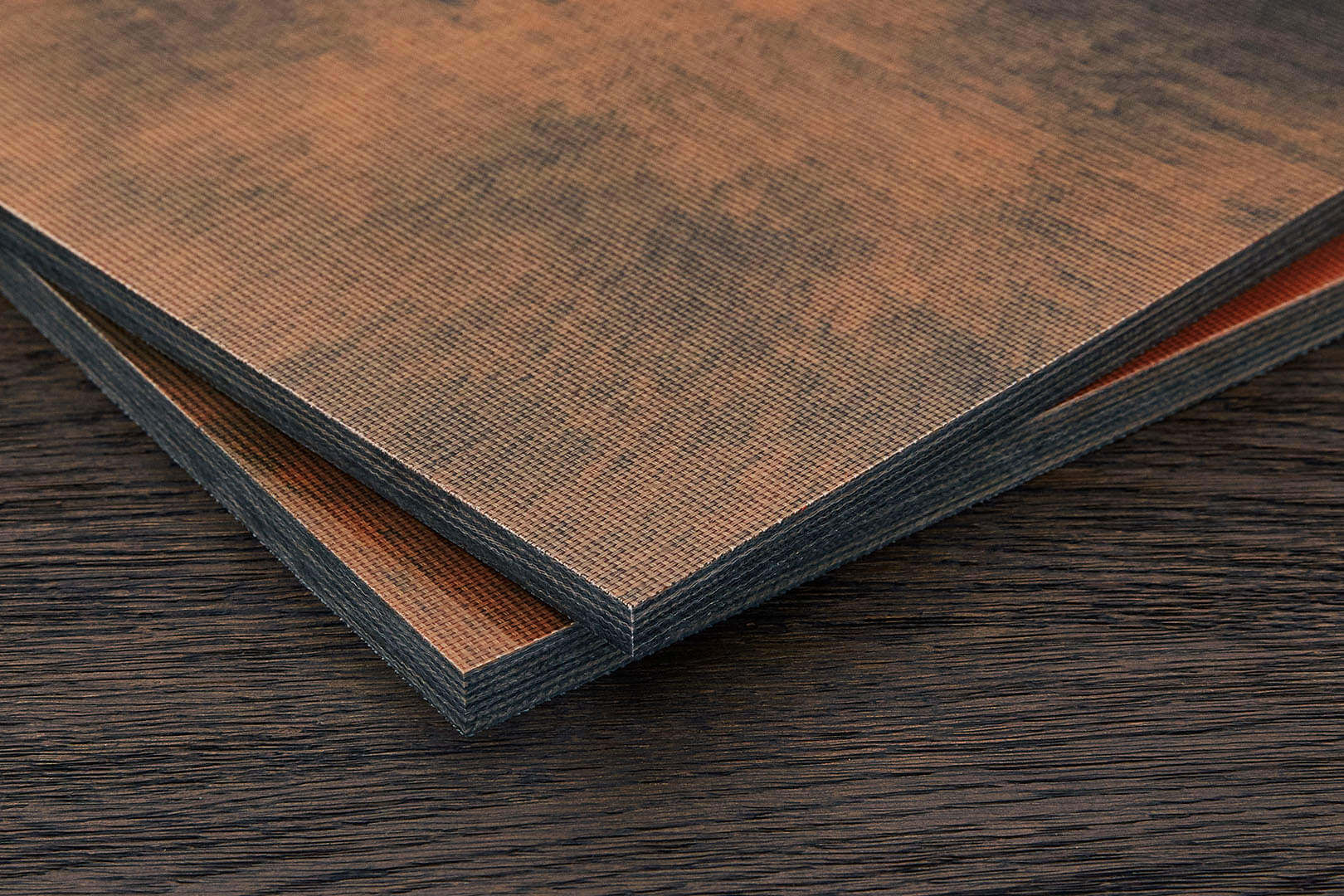

ミカルタ (グラスファイバーテキソライト)は、布地(ほとんどの場合、綿、キャンバス、またはリネンの生地、場合によっては紙)と特殊な合成樹脂接着剤からなる複合材料です。このような複合材を使用すると、美しく、最も空想的なパターンで、任意の色のハンドルを作成できます。ミカルタは臭いを吸収せず、水を通過させません。ただし、ひび割れたり欠けたりすると、損傷した時点で欠け始め、糸が剥離して構造から脱落し始めます。

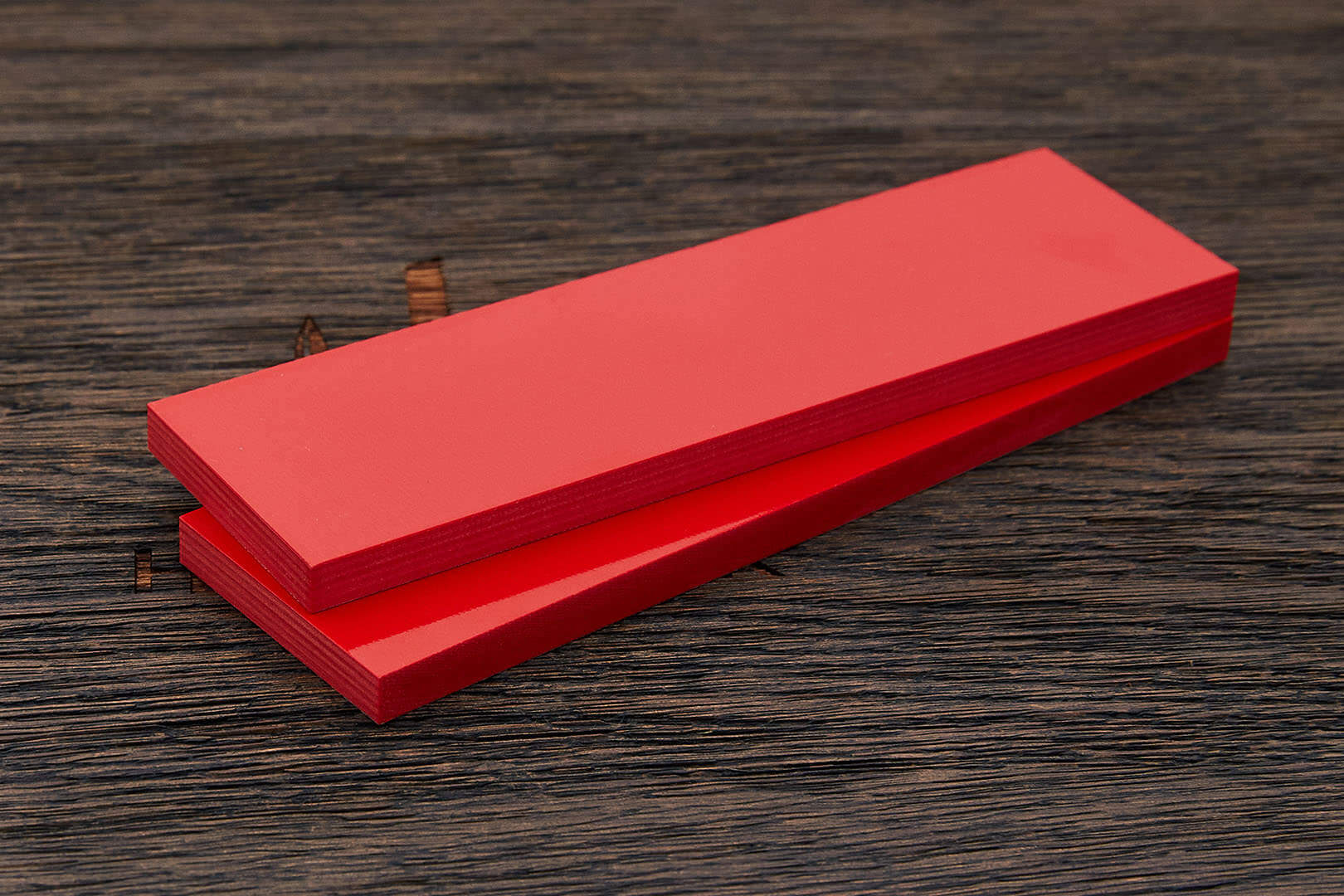

ガラスグラスファイバーテキソライトG10 は、グラスファイバークロスとエポキシ樹脂を含む複合材料です。材料の製造プロセスは、ガラス繊維を樹脂に浸し、その後、含浸されたガラス繊維を圧縮することです。その結果、悪条件下でも優れた性能を発揮する材料が得られます。G10 は強くて耐衝撃性のある素材で、湿気に完全に耐え、着色できます (層ごとのものを含む)。このグラスファイバーテキソライトはミカルタと非常によく似ていますが、耐火性が向上し、強度が高いという特徴があります。G-10 の主な欠点は、濡れた手や脂っこい手ではハンドルが滑りやすくなり、制御できなくなることです。

ダイモンドウッド (ダイモンドウッド)は、複合材料(積層プラスチック)の名前です。その主成分は、ベースとなる木材と、木材を含浸させたフェノール樹脂です。国内市場には、ラミネートプラスチックの類似物である「デルタウッド」があります。ダイモンドウッドの製造では、天然木が完全に乾燥され、その後、空隙がポリマーで満たされ、すぐに硬化することができます。したがって、木材は変形せず、十分に強く、水と相互作用せず、見た目にも魅力的なプラスチックのような素材に変わります。このようなハンドルは腐食せず、臭いを吸収せず、製造が非常に安価です。この素材の主な欠点はその重量であり、元の木材の重量の約1.5倍です。

ペーパーストーン (PaperStone)は本質的にベークライトの類似体であり、ボール紙(または紙)とフェノールホルムアルデヒド樹脂を含む材料です。強い衝撃、圧力、摩擦などに耐えることができる非常に丈夫な素材です。二次原料(古紙)から作られることが多いです。その主な欠点は、非常にシンプルな外観であり、製品を視覚的に安くすることです。さらに、この素材は霜の中で石のように冷たくなります。

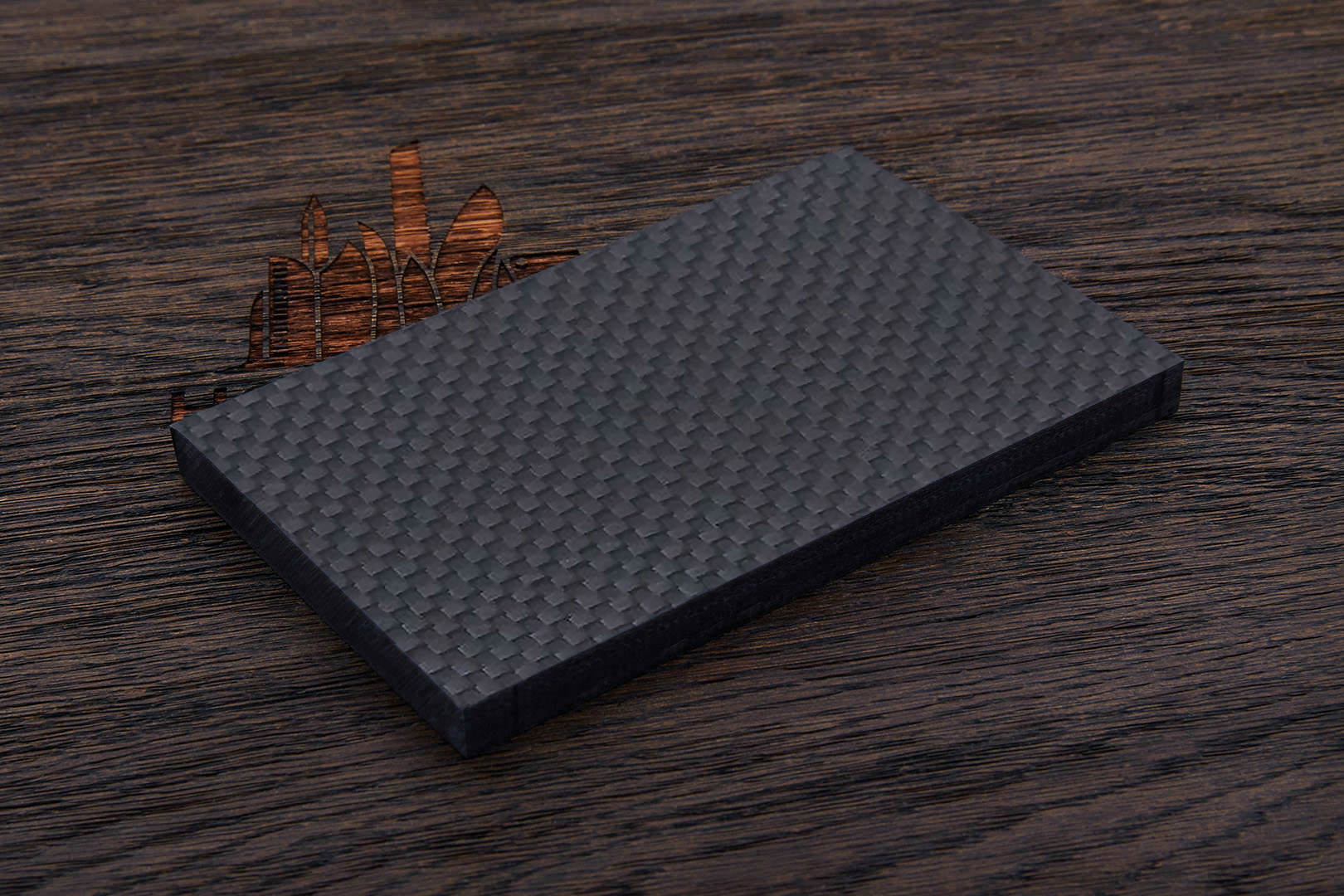

カーボン (カーボンファイバー)は、カーボン糸でできた生地です。何層にも折りたたまれ、エポキシ樹脂を含浸させて染色します。カーボンファイバーは美しく軽量でありながら丈夫な素材です。炭素は鋼よりも軽くて強く、優れた防食特性を持ち、化学的に中性であり、重い負荷に耐えることができます。炭素の主な問題は、この材料の加工が人間の気道に影響を与えるため、ハンドル自体の製造の有害性が高いことです。さらに、太陽の下で色あせ、衝撃荷重で破損する可能性があります。それにもかかわらず、今日では高価な高級ナイフの主要な素材の1つです。

合成ゴム

クレイトン は合成ゴム、つまりTPE(熱可塑性エラストマー)です。2社のエラストマーは、ナイフの製造で最も一般的に使用されています。これらは、シェルが製造するアドバンスト・エラストマー・システムズとクレイトンのサントプレン(サントプレン)素材です。エラストマー(特にクレイトン)製のナイフハンドルは、高圧成形によって製造されます。これらの材料は非常に簡単に変形し、その後は同じ体積と形状になります。この素材で作られたハンドルは手にわずかにくっつくはずですが、これは優れたエラストマーの主な兆候の 1 つです。

エラストロン (エラストロンG)は重合ブチルゴムです。加硫ゴムと同等の強度があり、-65°Cから150°Cの温度でも柔軟性を保ちます。 撥水性に優れ、化学的攻撃に対する耐性があります。この素材は高負荷に耐え、寒い季節でも十分な暖かさを保ちます。しかし、損傷するとすぐに劣化し、不規則な破片に落ちます。

プラスチック

FRNの 熱可塑性プラスチック(グラスファイバー強化ナイロン)は、グラスファイバー強化ナイロンです。FRN熱可塑性プラスチックは、高温負荷に耐え、高い衝撃強度、誘電特性を備え、発色が良く、実質的に燃えず、吸湿性が低く、耐薬品性が高く、軽量です。生産量もかなり安い。この材料の欠点には、厳しい霜の条件下での高い脆弱性が含まれます。今日、それは世界最大のメーカーで最も一般的な材料の1つです。