粉末鋼は30年以上にわたりナイフ製造に使用されています。この期間中、これらの鋼の価格は大幅に下がり、より手頃になり、プレミアムセグメントだけでなく、さまざまなナイフに使用されています。粉末鋼と「通常の」鋼の違いは何であり、どのようにして作られるのでしょうか?

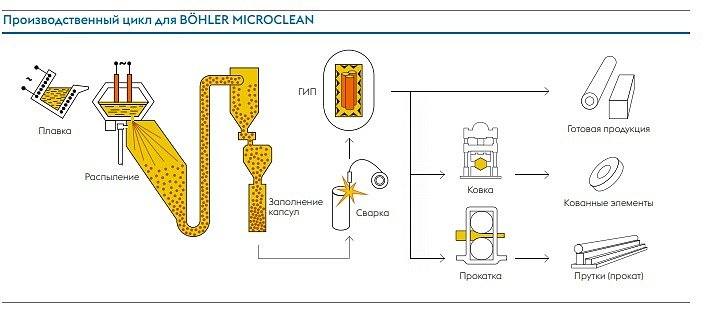

粉末鋼は粉末状に粉砕された鋼で、霧化、結晶化、焼結のプロセスを経ます。この加工サイクルの結果として、いわゆる「粉末変換」が行われ、鋼は大量の炭化物を受け取り、標準的な圧延鋼よりも多くの追加元素を合金化することができます。

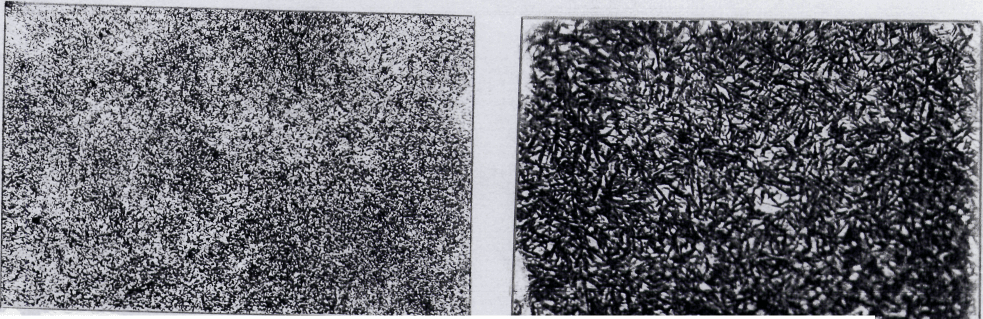

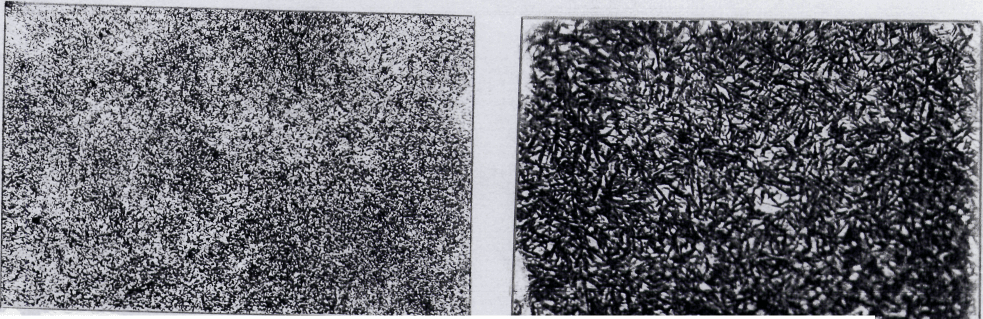

硬化鋼の構造は、炭化物とマルテンサイトという2つの重要な要素で構成されています。

マルテンサイトは硬化鋼の主要な構造成分(マトリックス)です。これは、元の鋼材(オーステナイト)と同じ濃度のα-鉄中の炭素の秩序ある過飽和固溶体です。マルテンサイトの構造は非平衡であり、高い内部応力を持ち、これがマルテンサイト構造を持つ鋼の高い硬度と強度を大きく決定します。

炭化物は、金属と非金属が炭素と結合した化合物です。炭化物の特徴は、他の元素と比較して炭素の電気陰性度が高いことです。炭化物は耐火性の固体であり、揮発性がなく、既知の溶媒には溶けません。炭化物は、鋳鉄や鋼、セラミックス、さまざまな合金、研磨材や研削材、還元剤、脱酸剤、触媒などの製造に使用されます。炭化物はシリコンカーバイドの製造に使用されます。シリコンカーバイドSiC(カーボランダム)は研削ホイールやその他の研磨材の製造に使用され、鉄カーバイドFe3C(セメンタイト)は鋳鉄や鋼に使用され、タングステンカーバイドやクロムカーバイドはガス熱噴霧用の粉末の製造に使用されます。

ブレード製造に使用されるほとんどの鋼は、熱処理後にマルテンサイト+炭化物(+残留オーステナイト+非金属介在物など)の構造を持っています。炭化物は、マルテンサイトマトリックスよりも硬く脆く、鋼の耐摩耗性を向上させますが、その機械的特性を悪化させ、強度と靭性に悪影響を与えます。強度特性の低下の程度は、炭化物相の量、その種類、炭化物とそのクラスターのサイズ、および構造内の炭化物分布の均一性に依存します。

さらに、顕著な炭化物の不均一性は、研削に問題を引き起こし、ひび割れや亀裂の傾向を増加させます。大きく不規則に分布する炭化物を多く含む鋼は、熱変形に対して適応性が低くなります。このような鋼は、熱処理時に不均一な構造を形成し、熱処理の結果が予測しにくくなります。

したがって、鋼の耐摩耗性と長期間の鋭利さの保持を向上させるためには、炭化物相の量を増やし、機械的性能を維持するためにその分布を改善する必要があります。この目標を達成するために、いくつかの方法が使用できます。その中には:

1. 鋼の組成の最適化。 例えば、他の種類の炭化物、特にバナジウムを大量に飽和させることが可能です。

2. 微量合金化。 <炭化物の分布を改善し、そのサイズをわずかに減少させる元素で鋼を飽和させること。

3. 高強度の塑性変形。 変形の程度が増すにつれて、炭化物が部分的に粉砕され、その分布が改善されます(特に特殊な変形技術を使用する場合)。

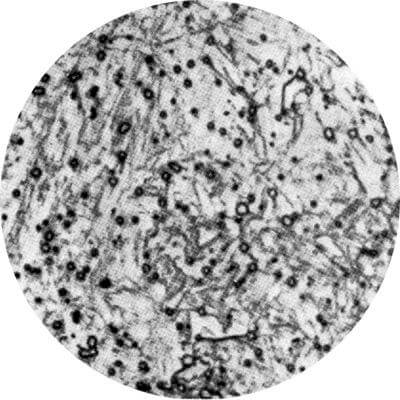

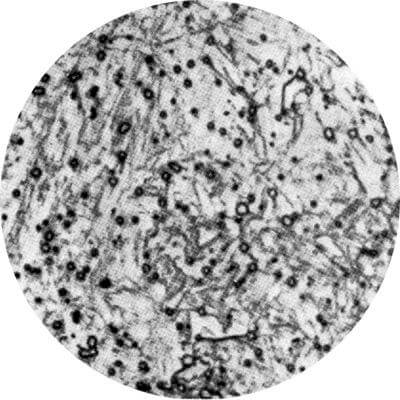

4. 結晶化速度の増加。 これは粉末冶金技術の原理です。冷却速度を上げるためには、インゴットのサイズを縮小する必要があります。インゴットサイズが約150ミクロンの場合、冷却速度は104105 k/sに達し、そのような速度とサイズでは共晶(このシステムの合金の中で最も低い温度で結晶化する液体溶液)は非常に薄く、炭化物のサイズは23ミクロンを超えません。これを達成するためには、粉末法または粉末変換法を適用する必要があります。

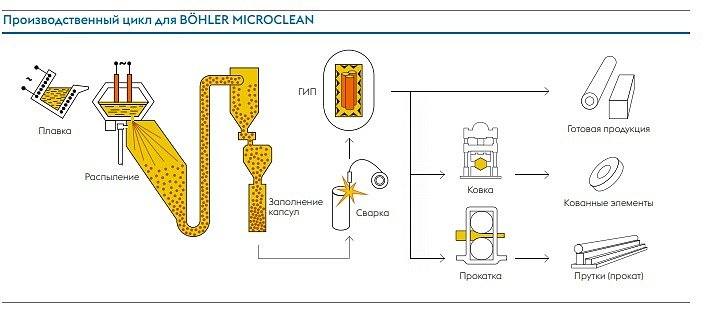

粉末法(粉末変換)。

再製 – 鉄鋼および非鉄冶金における金属製造または加工の段階の1つ。加工には、金属の溶解と鋳造、圧延、圧延、パイプおよびハードウェアの製造が含まれます。粉末冶金法の技術の本質は、純金属および多成分合金の粉末を取得し、それらを段階的に無駄のない形で変換して、必要な機能パラメータを持つ使用可能な材料、製品、およびコーティングにすることにあります。

粉末の特性

金属粉末は、その物理的、化学的、および加工特性が異なります。物理的特性のカテゴリーには、粒子サイズと粒子サイズ分布、特定の表面積特性、密度、および変形性(微小硬度と呼ばれる)が含まれます。

化学的特性のセットは、原材料の化学組成と製造方法/方法によって決定されます。完成した粉末製品中の望ましくない不純物の許容濃度は、1.5-2%の値を超えてはなりません。最も重要な化学的特性の1つは、粉末のガス飽和度であり、特に還元によって生成された粉末にとって重要です。これらの粉末からは、ガス状還元剤や反応生成物の一部を除去することが困難です。

原材料から粉末を作る主な方法は次のとおりです:

1. 物理的および機械的方法

この方法では、原材料を化学組成を乱さずに粉末に変換し、固体の集合状態および液体の溶融状態で機械的に粉砕します。物理的および機械的粉砕は、粉砕およびミリング、霧化および造粒によって行われます。固体原材料を粉砕およびミリングする際、元の粒子サイズパラメータは指定された値に減少します。

2. 化学冶金的方法

金属粉末を得るこの方法は、さまざまな方法で実現できます。その中で最も一般的なのは:

- 原材料からの金属の化学的還元(還元法)。さまざまな化学物質-還元剤を使用して、塩および金属酸化物に影響を与え、非金属分画(塩残留物、ガス)を分離します。

- 電解 – 粉末を製造する方法は、溶液または溶融状態の対応する電解質に直流を作用させ、カソード上に純金属の粒子を堆積させることによって行われます。

- 熱炭酸分解(カルボニル法)。カルボニル粉末は、特定の温度条件でカルボニル金属化合物を初期成分に分解することによって作られます:純金属の粒子とガス状一酸化炭素COが除去されます。

- 粉末鋼の製造プロセスは、粉末混合物(チャージ)の予備準備、成形、焼結のいくつかの段階を含みます。

- 既に製造された金属粉末を最終製品に変換するプロセスは、成形および焼結に続いて行われる初期混合物(チャージ)の予備準備から始まります。初期チャージの準備プロセスは3段階で行われ、焼鈍、次に分画への分類(分類)、および直接混合の形で順次行われます。

粉末の再結晶焼鈍は、その延性と圧縮性を改善するために必要です。焼鈍によって、残留酸化物を減少させ、内部応力であるナクレップを除去することができます。焼鈍のために、粉末は還元および保護ガスまたは真空環境で加熱されます。

粉末の分類は、特定の粒子サイズパラメータに応じて分画に分離することによって行われ、適切な直径のセルを持つ特別な振動ふるいを使用します。分画への分離にはエアセパレーターも使用され、液体混合物を分類するために遠心分散沈降が使用されます。

粉末材料は、タービン駆動の気流によって分離領域に向けられ、遠心力によって重い粗い粒子が分離され、沈降し、排出バルブを通じて下方に除去されます。細かい軽い粒子はサイクロン気流によって上方に引き込まれ、追加の分離のために向けられます。

混合は準備操作の中で最も重要であり、異なる化学および粒度組成の金属粉末から均質な物質 – チャージ – を準備することによって行われます(非金属元素の粉末の合金添加物が可能です)。チャージの均一性は、混合がどれだけ徹底的に行われるかに依存し、これは完成した金属セラミック製品の最終的な機能特性にとって非常に重要です。ほとんどの場合、粉末成分の混合は特別なミキサーを使用して機械的に行われます。粉砕を伴わない混合は、ドラム、スクリュー、パドル、遠心などの連続ミキサーで行われます。プロセスの終わりには、チャージは徹底的に乾燥され、ふるい分けされます。

成形

粉末冶金における成形(成形)は、型に入る準備されたバルクチャージの所定量を圧縮し、後続の焼結のために製品の形状寸法を与えることを目的とした技術的段階です。成形中の粒子の変形は、その起源によって弾性、脆性、塑性の同時に発生する可能性があります。ほとんどの場合、チャージは頑丈な鋼製の型に入れられ、機械式、空気圧式、または油圧式プレスを使用して30から1200 MPaの圧力で押し固められます。

焼結

粉末冶金プロセス方法の最終段階は、成形されたビレットの熱処理です。これは焼結によって行われます。焼結はPMプロセス内で最も重要なプロセス手順の1つであり、低強度のビレットが非常に強力な焼結体に変換されます。焼結の過程で、ビレットに吸着されたガスが除去され、望ましくない不純物が燃焼し、粒子間の残留応力と接触点が除去され、酸化膜が除去され、表面層の拡散変換が行われ、孔の形状が質的に変化します。焼結は、固相(ブランクが加熱されても成分の液体溶融が形成されない)と液相の2つの方法で行われます。焼結の結果、ナイフの基礎となる金属棒または板が得られます。

粉末鋼の利点

粉末鋼では、炭化物の小さなサイズと均一な分布により、合金化の程度と炭化物相の体積を大幅に増やすことができ、鋼の耐性特性を向上させます。より優れた機械的特性が達成され、特に粉末鋼は研削や鍛造がはるかに優れています。鋼が焼入れされると、より飽和した固溶体、より細かく均一な粒子が得られ、硬度、耐熱性、機械的特性、耐食性がある程度向上します。粉末技術により、固相窒化法によって高窒素鋼を比較的容易に製造することができます。一般に、粉末加工にはほとんど欠点がなく、鋼のすべての品質を向上させます。