.

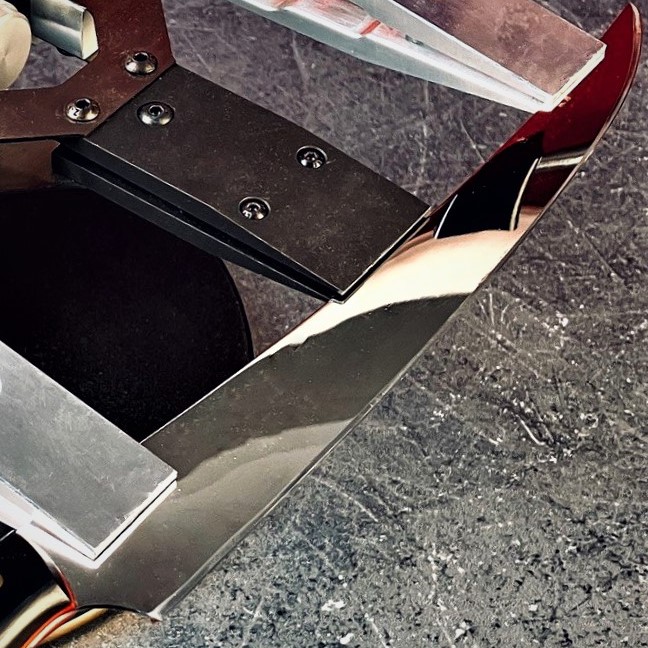

ダマスカス鋼は、数千年にわたって人類によって作られてきた目に見える模様を持つ複合炭素鋼です。そのような金属の種類の最も一般的であると同時に最も簡単に作れるタイプの1つは、いわゆる「野生のダマスク」です。これは、複数のグレードの鋼からストリップのパッケージを溶接し、複数の曲げと鍛造を行うことによって作られます。パッケージはるつぼで加熱され、プレートの表面に形成されたスケールと融合し、溶接面から洗浄されるさまざまな材料(いわゆるフラックス)の上に添加されます。スケールを溶かすフラックスは同時に液体スラグを形成し、金属の表面をさらなる酸化から保護します。液体スラグを白熱に加熱して鍛造したパッケージ。パッケージの最初の溶接の後、ストリップで覆われ、いくつかの部分に切断され、再び積み重ねられ、2番目の溶接が行われます。溶接は、目的の鋼の特性が現れるまで何度も繰り返すことができます。その結果、金属の層がランダムに混合され、バーの表面にパターンが形成されます。パターンの外観は、使用する鋼の層数とグレードによって異なります。スチールパターンの明るい線は、高レベルのクロムまたはニッケルを与えます。暗い線は炭素鋼の使用を示しています。

ダマスカスの作成に関連する多くの標準的な問題があります。ダマスカス鋼の主な品質は、アグレッシブな切断を与える炭素含有量の高い金属と、強度を与える炭素含有量が低い金属の交互の層であると考えられています。しかし、炭素含有量の異なる層の鍛造溶接では、炭素の拡散が起こり、それらが互いに混合します。これにより、炭素の量が枯渇してパッケージの高炭素コンポーネントの切削特性が低下し、溶接数が多いとブレードの強度が低下する可能性があります。さらに、溶接プロセス中に炭素の量がかなりの量まで燃え尽き、鋼の耐摩耗性が弱まる可能性があります。その結果、消費者は、結果として得られるブレードの特性を予測できないことがよくあります。ダマスクは、明確な理由もなく、よく研いだナイフでも切断をやめるだけで、剥がれ落ち、非常にもろくなる可能性があることは広く知られています。これらの欠点との戦いと粉末鋼製造技術の開発により、ナイフメーカーはまず粉末鋼を使った職人による実験に、次に複雑なハイテクソリューションの適用に駆り立てられました。

現代のダマスク製造技術の開発における重要な役割は、ナイフ業界における新しい技術機器の出現によって果たされました。工業用鍛造プレス、雰囲気制御型電気アーク炉などがナイフ鋼の製造に使用され始めました。特に、特殊な真空圧延機は生産性を向上させ、粉末冶金の最新技術に基づいてダマスク織の工業生産の開発を可能にしました。

ダマスカス鋼の製造に真空技術を使用することで、金属棒と粉末法の両方を原料として使用することができます。

.

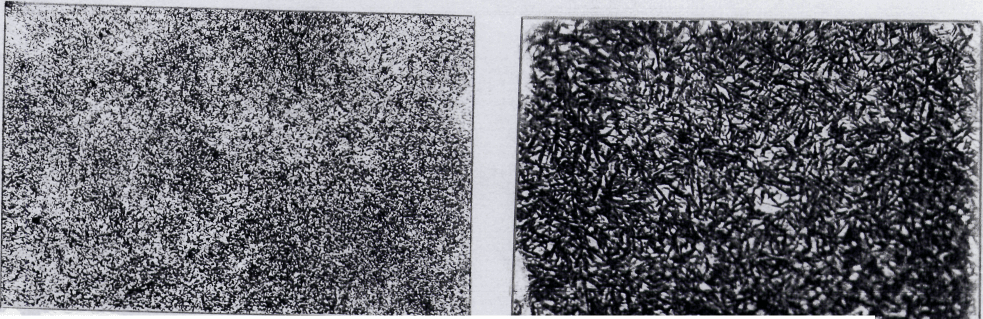

従来のダマスクのプレートを溶接するための真空法の主な利点は、加熱中に金属が酸化しないことです。これにより、ステンレス鋼を含む高合金をフラックスなしで予備溶接することが可能になります。接続されたグランドプレートは、プレスの下の真空チャンバー内で拡散溶接によって溶接されます。このようにして溶接されたパッケージはプレートに膨張され、必要な層数が得られるまで再び研磨され、溶接されます。この方法は、ステンレス鋼と合金鋼からダマスクを製造するために使用できます。高合金鋼を溶接する優れた方法は、粉砕されたプレートまたはその他の方法で洗浄されたプレートのパッケージを真空圧延機で圧延することです。

.

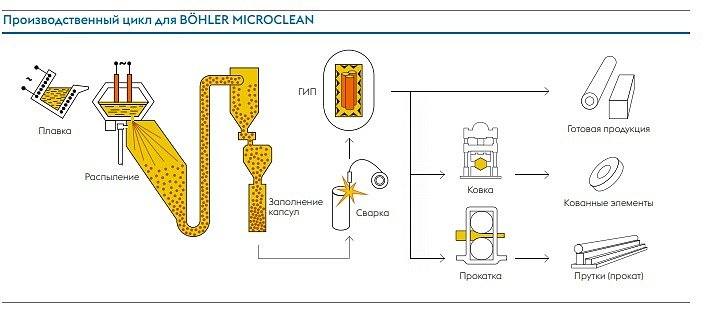

真空法は粉末冶金でも使用されます。ワイヤー、金属粉末、または混合物で満たされた密閉された無酸素カプセルは、ガススタットの不活性ガス充填チャンバーに入れられます。カプセルは1200〜1400°Cに加熱され、チャンバーは約1500気圧までのガスで満たされます。複合材料の加圧焼結が完了した後、焼結された複合シェルを機械的に除去し、洗浄された複合材料を圧延機でプレス鍛造または圧延します。この方法で、ほとんどすべてのタイプのダマスクを製造できます。

.

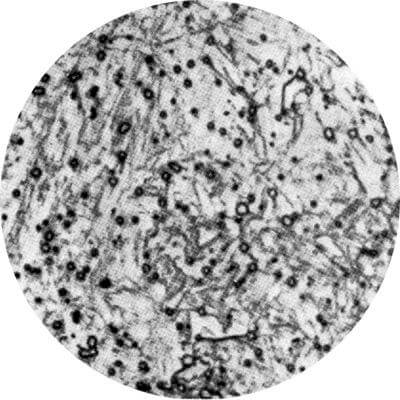

これらの技術の出現により、大手鉄鋼会社はダマスクを非常に大量に生産することが可能になりました。これらの企業の中で最大の企業はスウェーデンのダマスティールABで、1996年に粉末ダマスクブランクの製造に関する特許を取得しました。ダマスティールの製造技術は、急速に硬化する粉末をコンパクトなビレットに変える「熱間静水圧プレス」でした。2種類以上の鋼の粉末をスチールカプセルの中央に置き、真空を作り、密閉します。粉末は、高温静水圧プレスで高圧下で一緒に焼結されます。密度が100%に達するまでプレスを続けます。Damasteelは、粉末冶金によって、層状の同心円状パターンのバーと平行層の多層パッケージの2種類のビレットを製造しています。ビレットを使用して、鍛造プロセスでより複雑なパターンを作成できます。

.

ダマスチール鋼の利点は、高い耐食性、予測可能な熱処理体制、不純物が最小限に抑えられた純粋な化学組成、バナジウムと合金化した場合の非常に優れた切削特性です。熱処理後の金属の硬度が63.5HRCに達することも重要です。通常のダマスクでは硬度を正確に言うことは不可能であり、鍛造後の刃全体で非常に不均一になります。粉末ダマスクは、均質な構造を作成することでこの問題を解決します。ダマスカス鋼は、ナイフの製造に加えて、さまざまなジュエリーやコスチュームジュエリーの作成にも使用されます。ダマスティール鋼は、日本の木目金の技法で作られたアイテムの作成にも使用されます。

.

ダマスティールは、モリブデンとバナジウムとさらに合金化された粉末状の高炭素鋼であるRWL34鋼をベースにしており、中程度の耐食性を備えています。Damasteel AB自体が製造しています。耐刃先性、耐食性、機械的特性をうまく組み合わせており、薄い刃先をしっかりと保持します。マンガン、モリブデン、バナジウム、クロム、硫黄などの合金元素が多数含まれています。硬度が高いため、鋼はよく機械加工可能で、研磨および研磨され、複雑な形状のブレードに優れており、芸術的なエッチングに最適な鋼の1つと見なされています。この鋼を使用していくつかのダマスク パッケージが製造されていますが、その中で最も人気があるのは次のとおりです。

.

.

DS93Xパッケージは、ダマスカス鋼パターンのマルテンサイト鋼です。2 つの異なる硬化ナイフ鋼種で構成されています。明るい成分はRWL34粉末鋼で、暗い成分はRMS-27炭素鋼です。

.

Damacore DC18Nパッケージもマルテンサイト鋼です。3つの異なる合金が含まれています。中央コアは、窒素含有量の高い合金鋼である N11X で構成されています。ダマスク模様の外層はRWL34とPMC27で構成されています。鋼は焼入れ焼き戻し後の硬度が高くなります。

.

どちらのパッケージも優れた耐食性と高い機械的強度を備えています。これらの鋼は延性も優れており、研削や研磨が容易です。

.

したがって、粉末ダマスクの例では、美しく丈夫な鋼を製造する古代の技術と、粉末加工の最先端の技術の調和のとれた組み合わせが見られます。