.

フレンズ!手研ぎの簡単な辞書をまとめました。これは、初心者の研ぎ器に研ぎ技術の一般的な用語を最初に垣間見てもらうことを目的としています。

.

辞書は学術的なタイプではありません。これらの用語は完全に正確なふりをするのではなく、シャープナーの間で受け入れられている俗語に近似しているだけです。これらの用語は学術的なものではありません。

ある

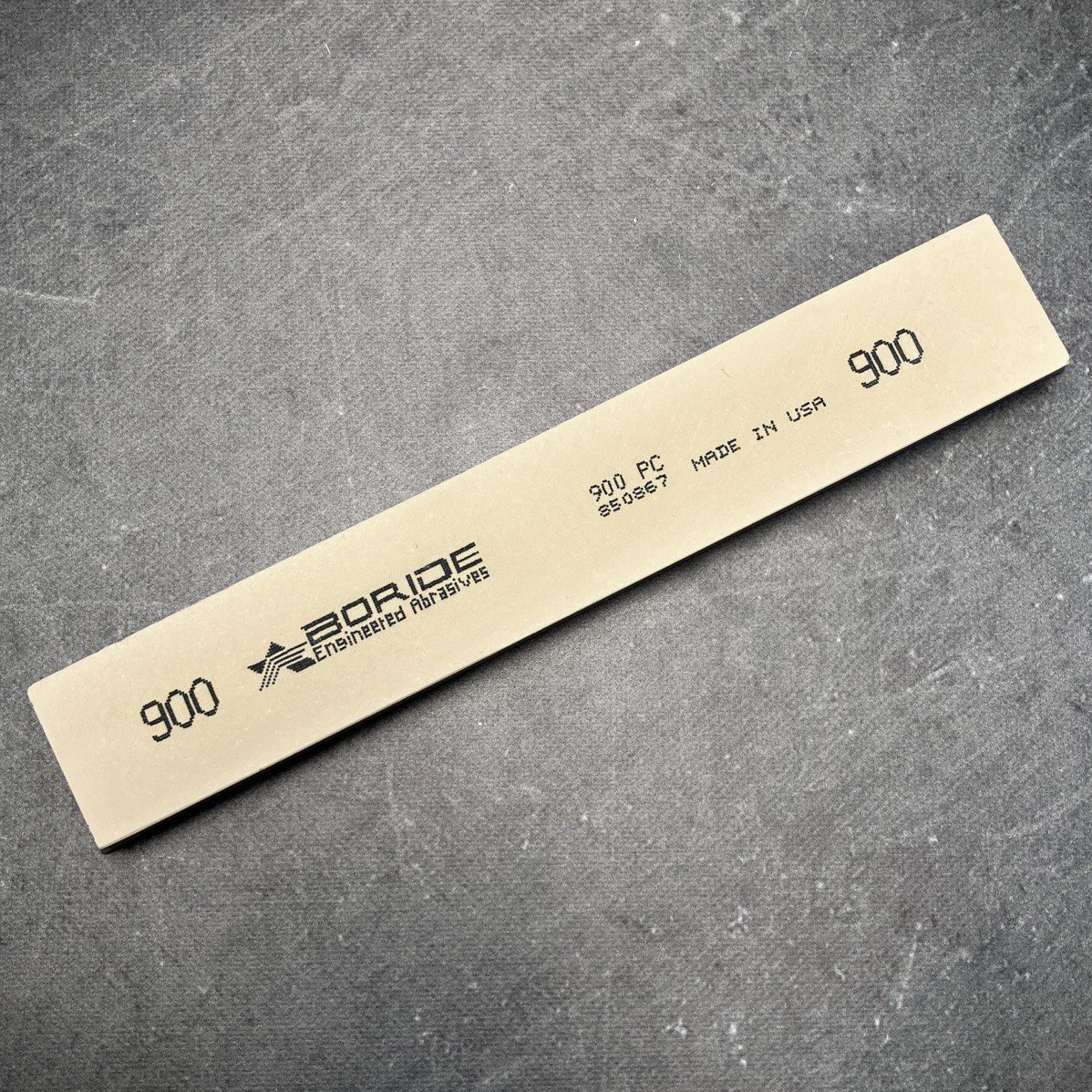

研磨剤

– 金属の研削、研磨、研ぎに使用される硬くてきめの細かい材料。ナイフを研ぐための最新の研磨剤は、合成研磨剤と天然研磨剤に分けられます。最も人気のあるのは、酸化アルミニウム、炭化ケイ素、ダイヤモンド、エルボロン粉末です。

Almaz

– 鉱物、立方体同素体型の炭素。最も人気のある研磨剤を指します。さまざまなバインダーのハードバーの形で、および研磨ペーストの形式の両方で使用されます。

.

B

Baudryd.

– 酸化アルミニウム砥石。これは、主に可能な限り最も硬い金属結合研磨剤で、他の研磨剤の表面性能を洗浄し、改善するように設計されています。

.

ボルスター

– 刃とナイフのハンドルの間の特別なインサート。ボルスターは手を保護するためのものではなく、ハンドルの溝の中に汚れが入るのを防ぐという点でガルダとは異なります。

B

目視研ぎ検査 は、研ぎプロセス中に刃先の状態を監視する方法です。光学装置(虫眼鏡、顕微鏡)を使用しても、光学機器なしでも(「グレアシャープニング」)実行できます。

G

ガード は、ハンドレストを担当するナイフの一部です。ナイフでは、ハンドルと刃の間、または刃のかかととハンドルの間にあります。刺したり、切り刻んだりする打撃中に刃の上で手が滑らないように保護するように設計されています。

GOI

– 酸化クロムをベースにした研磨ペースト。フェルトホイールの仕上げ作業のための機械化された研ぎに使用されます。手動ナイフ研ぎでは、ラッパーと一緒に使用されます。

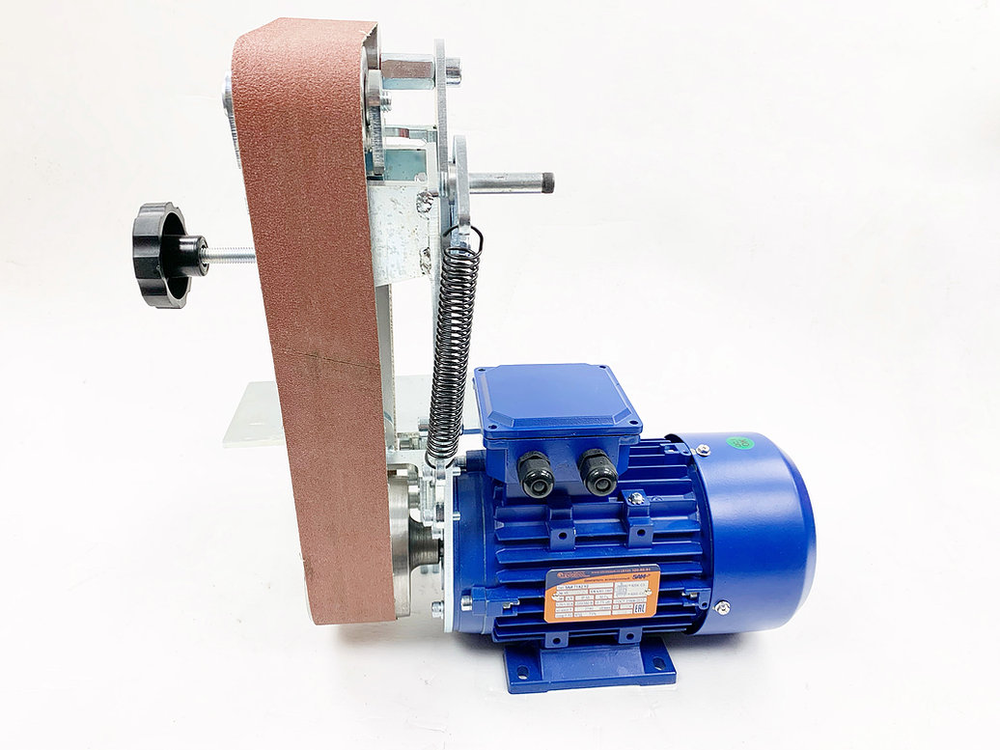

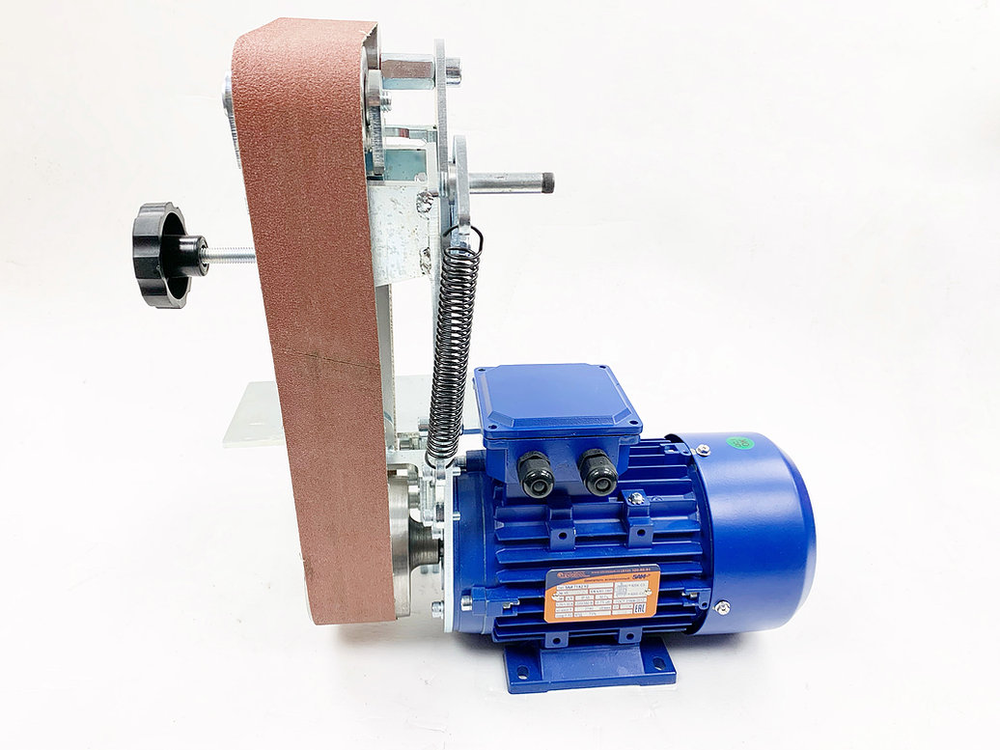

Grinder.

– 金属の研削、機械加工、切断用に設計された電気機器。ナイフやその他の工具の機械化された研ぎ、主に「粗研ぎ」( 粗研ぎを参照)に広く使用されています。

D

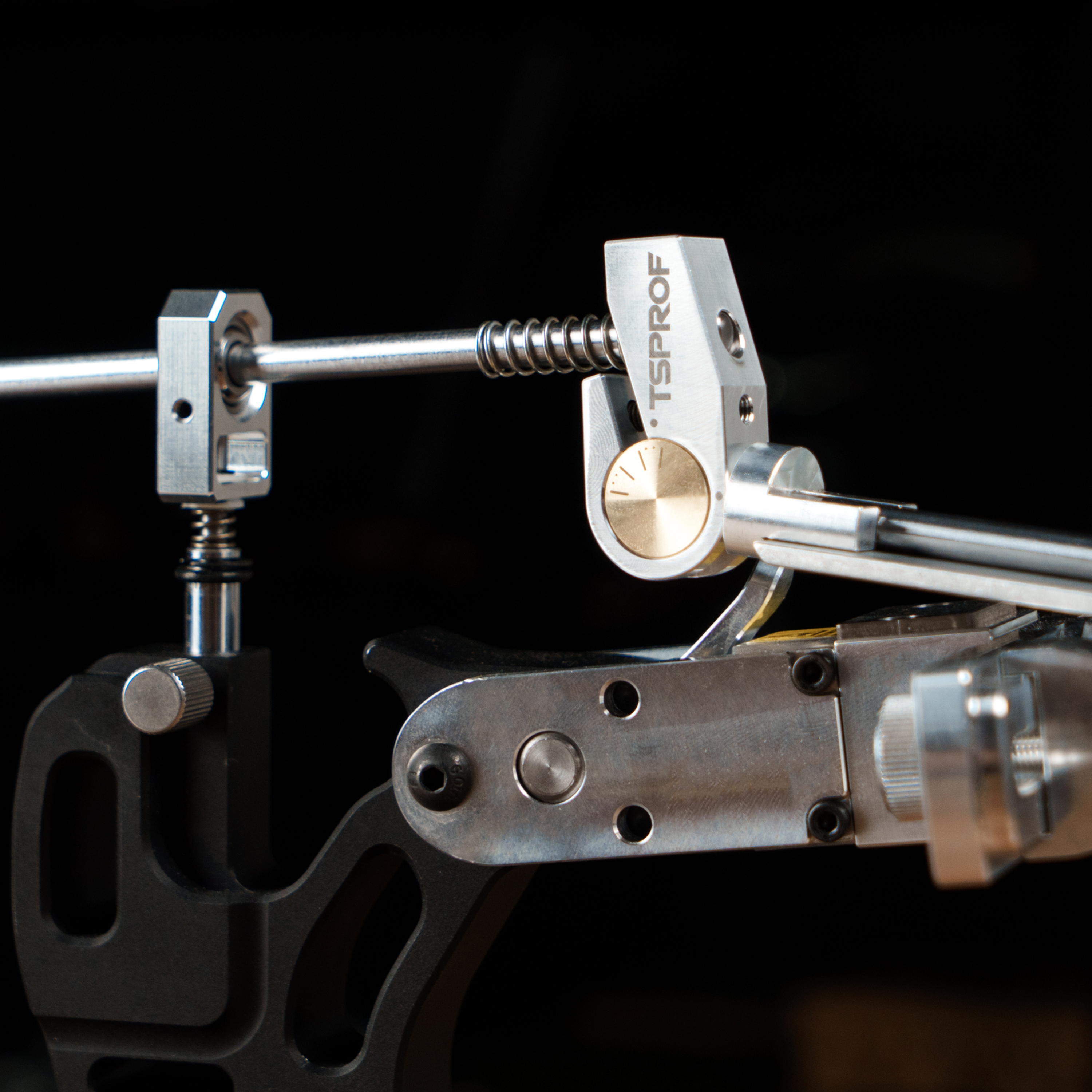

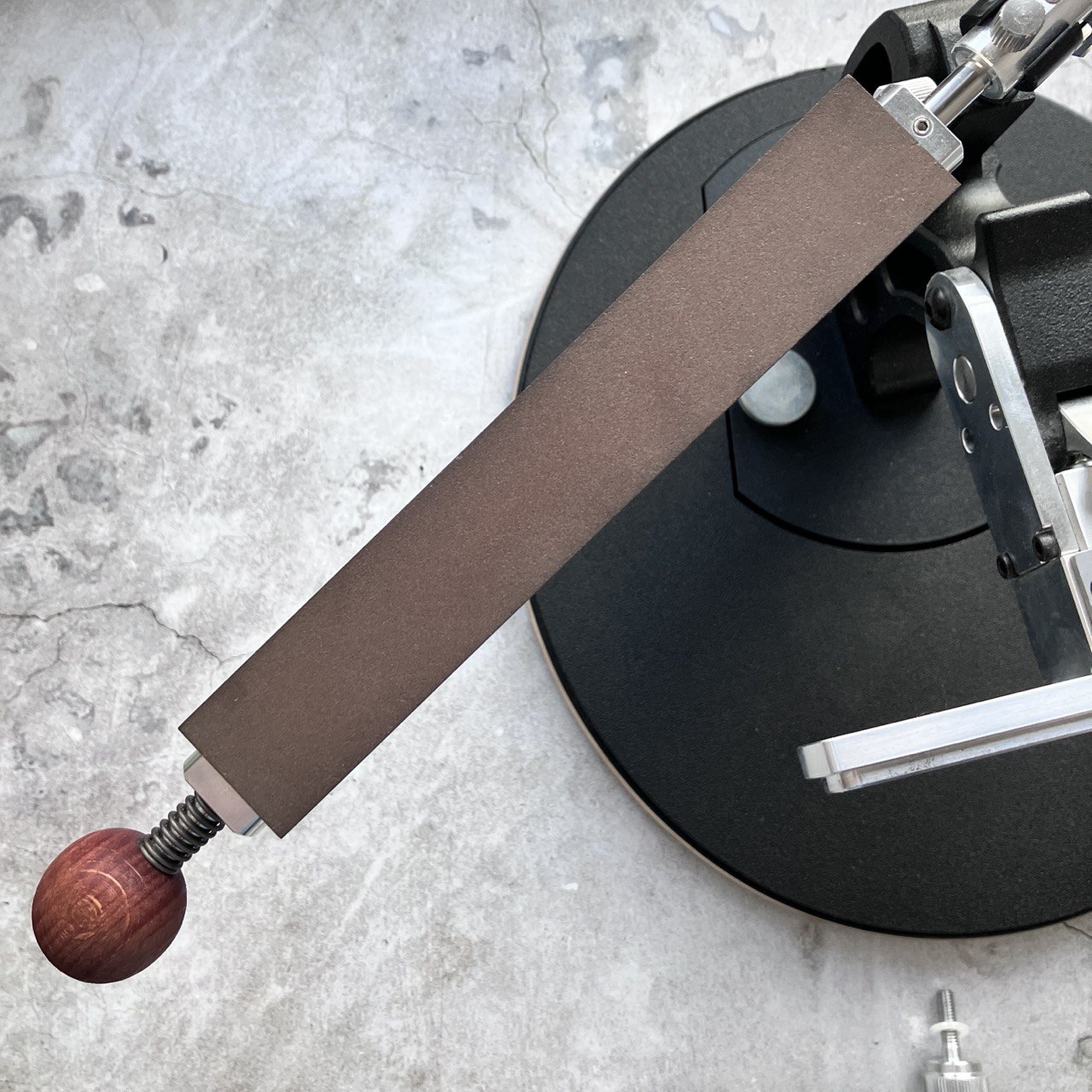

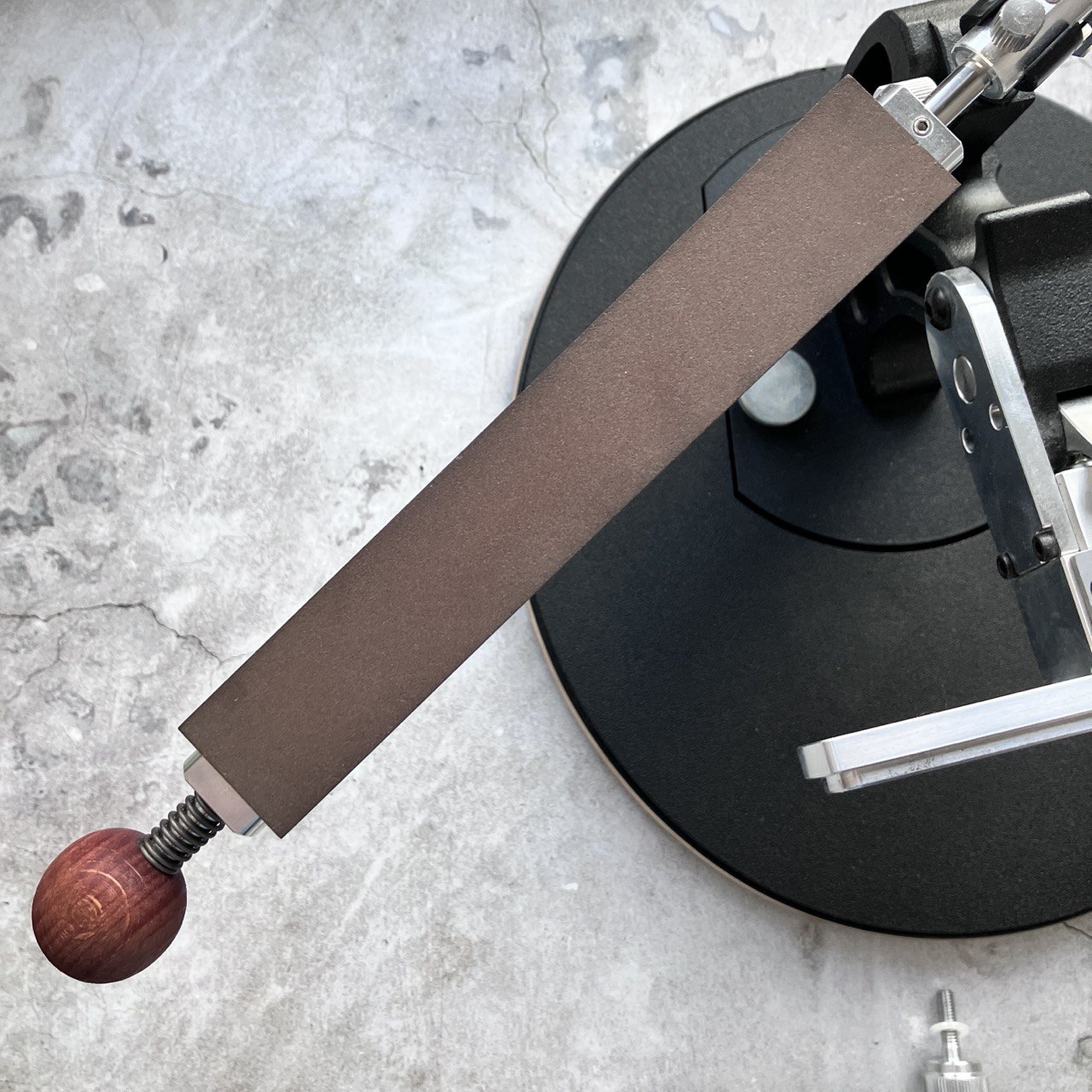

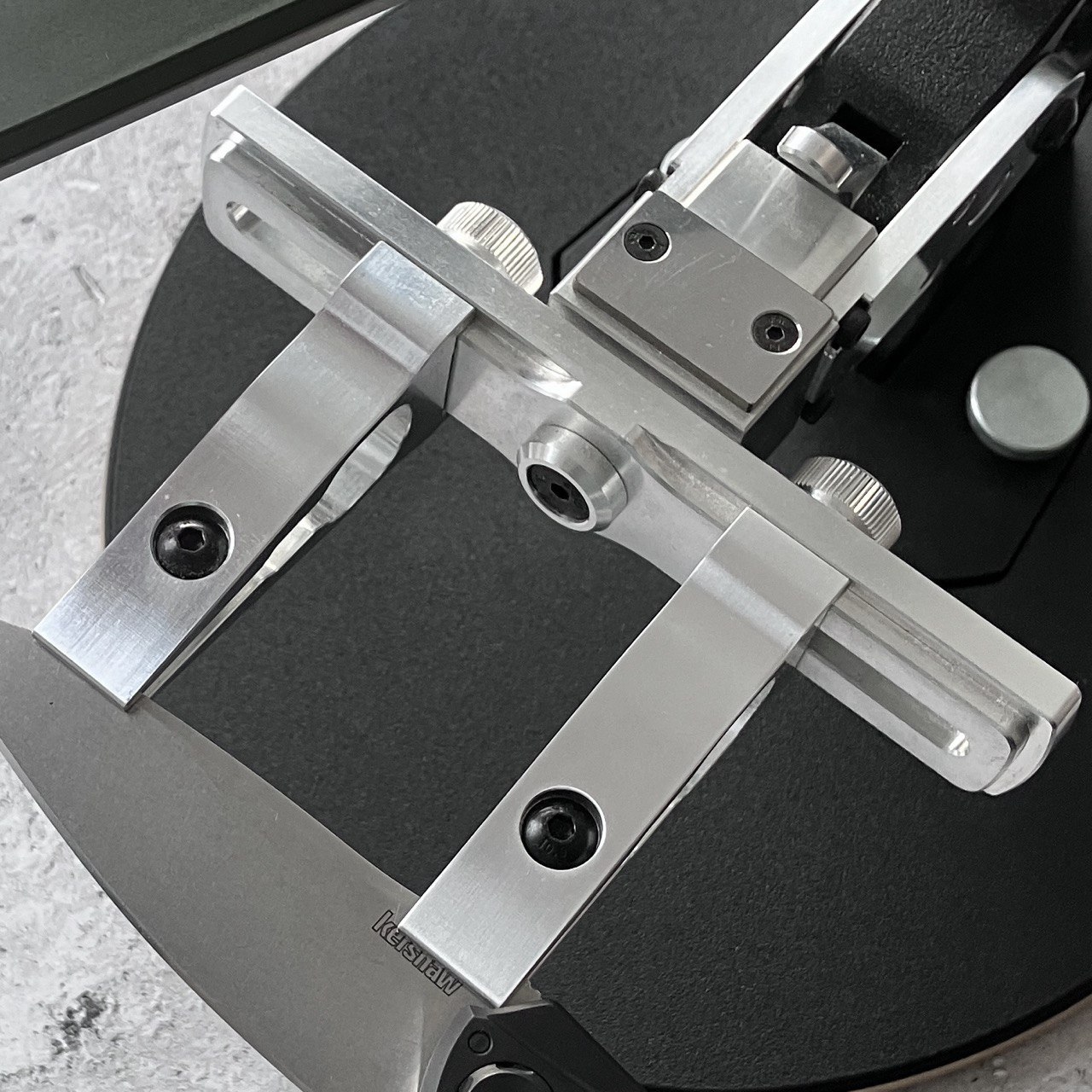

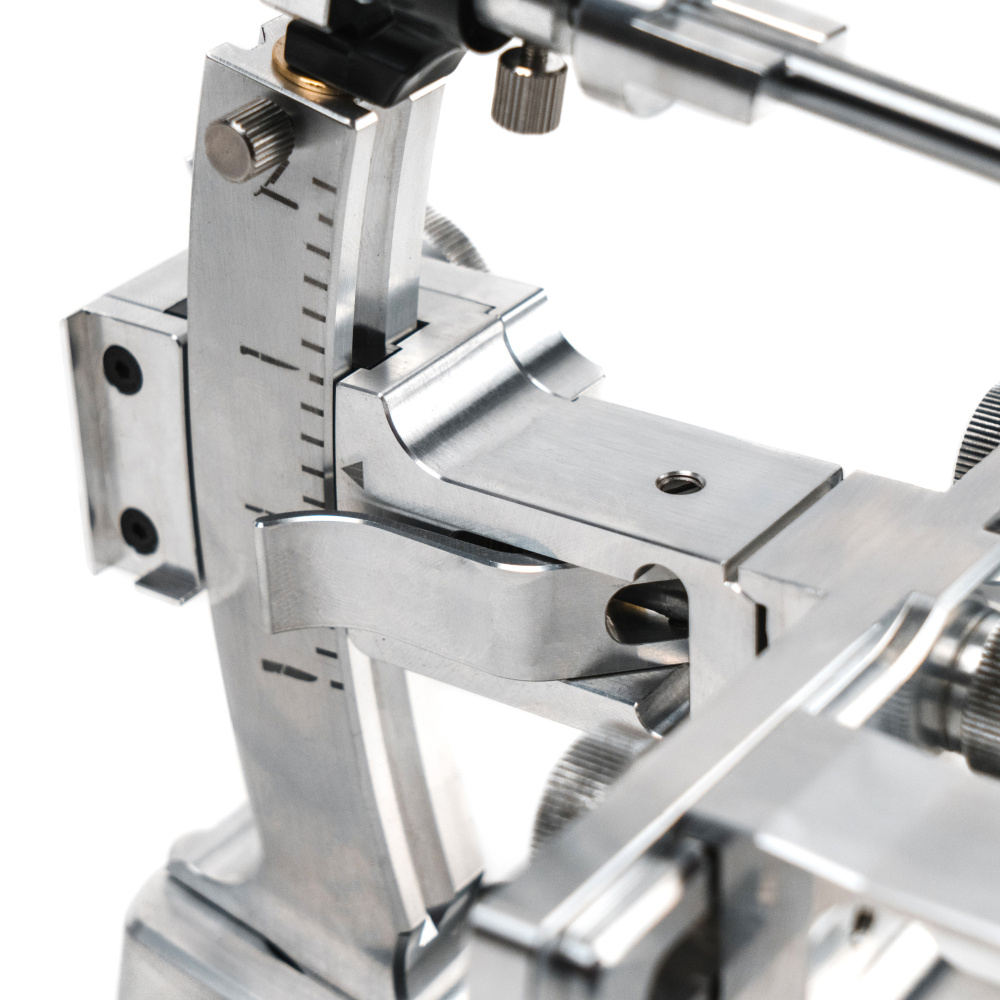

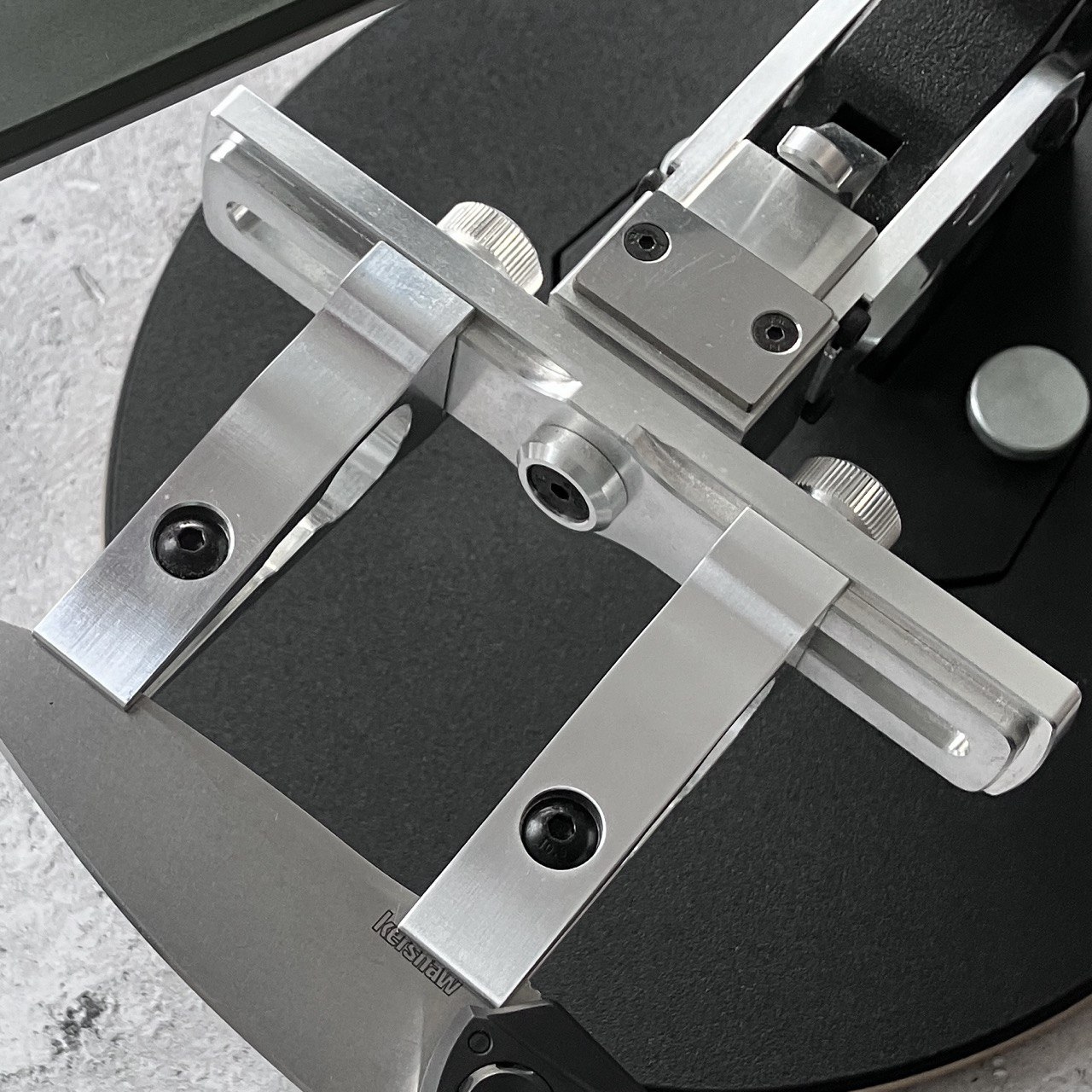

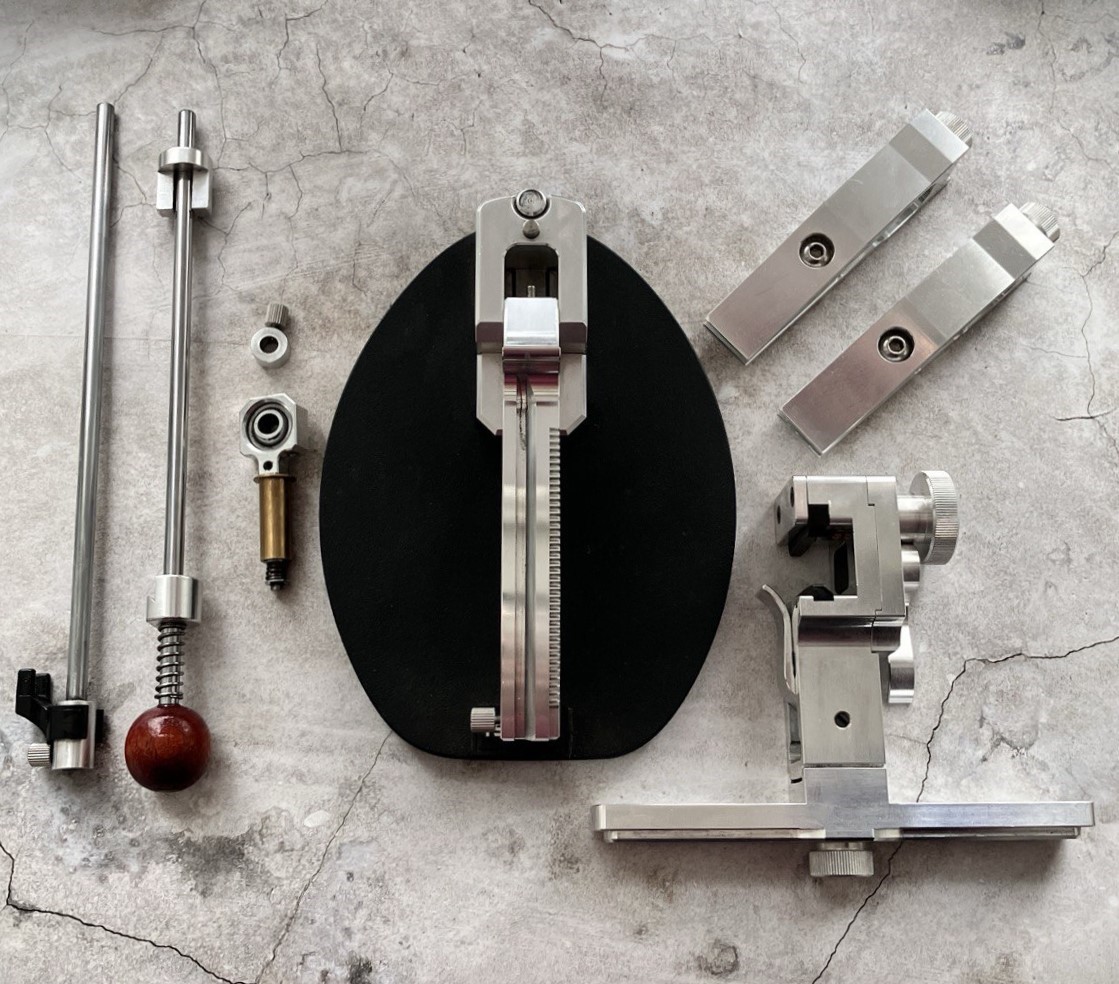

研磨ホルダー

仕上げ

– パッドを研磨し、バリ取りが完了するナイフ研ぎの最終段階(バリ取りを参照)。ハードボンド砥石の使用と、さまざまなラッパーの研磨ペーストの使用の両方で実行できます。仕上げ作業の期間と徹底性は、ナイフの目的とその作業品質の要件によって異なります。

Z

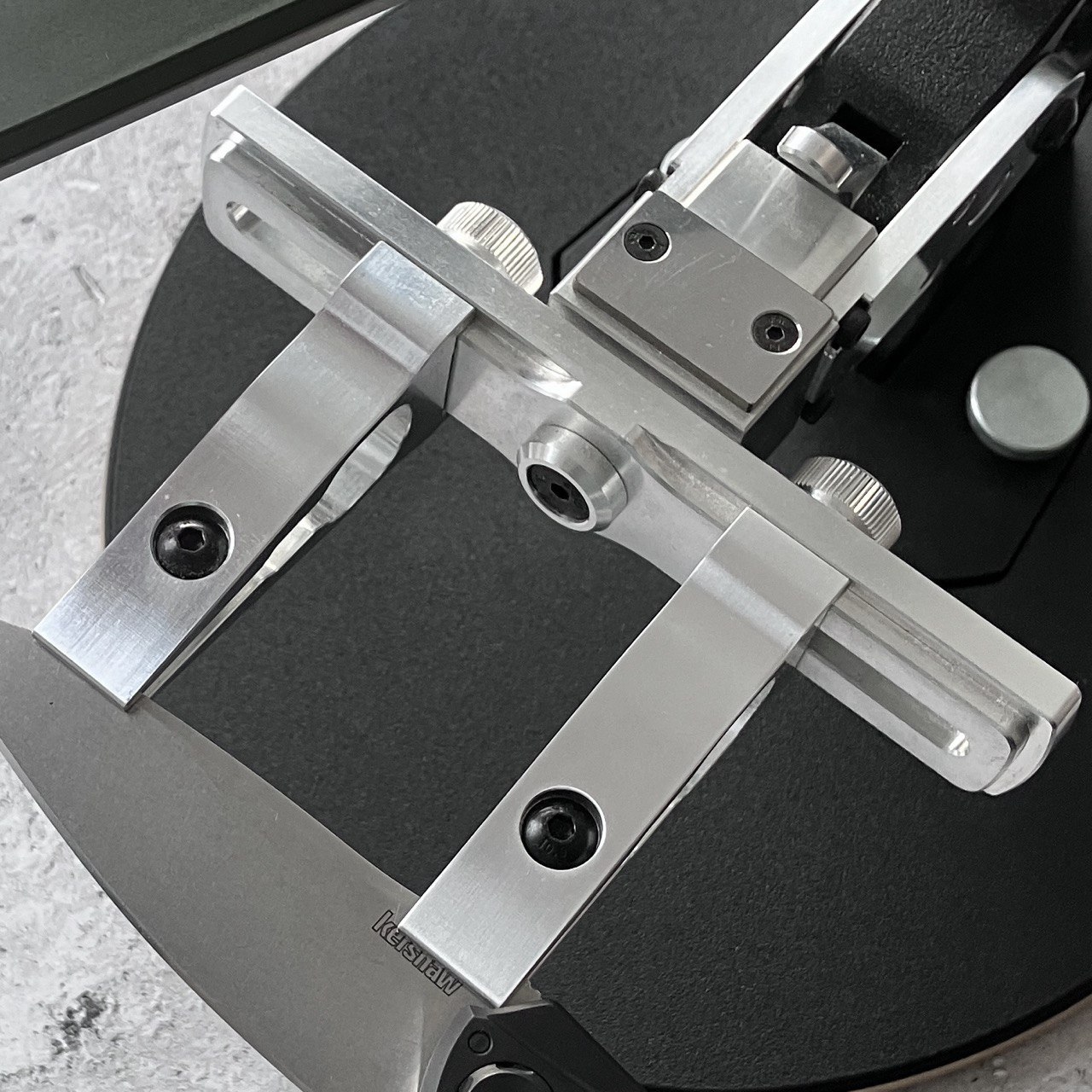

「

– 研ぎ機でナイフやその他の工具を固定するための単一またはペアの装置。ナイフの刃をしっかりと固定できるため、研ぐ際に安定した角度が維持されます。

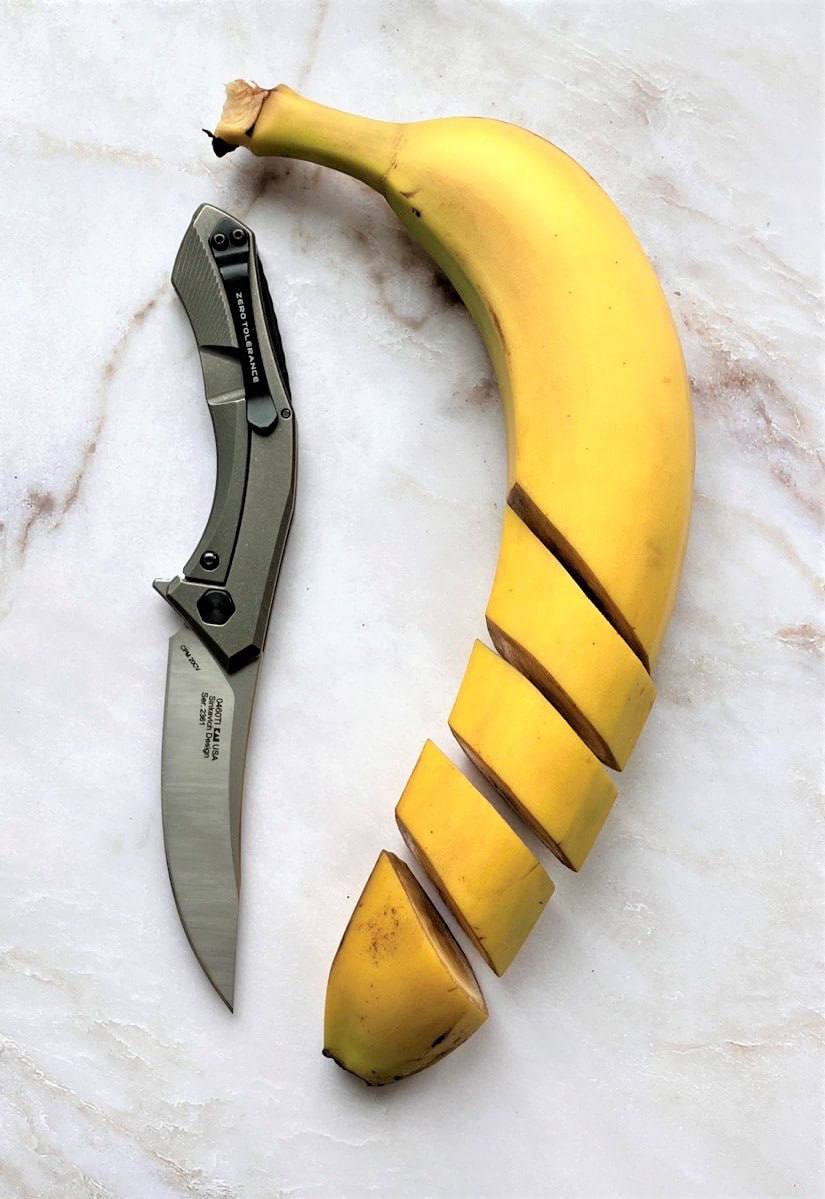

折りたたみナイフロック は、折りたたみナイフに刃を固定するための特別な装置です。ロックにはさまざまなデザインがあり、使いやすさと耐久性が特徴です。

バーの汚染寄生リスク)。

).

.

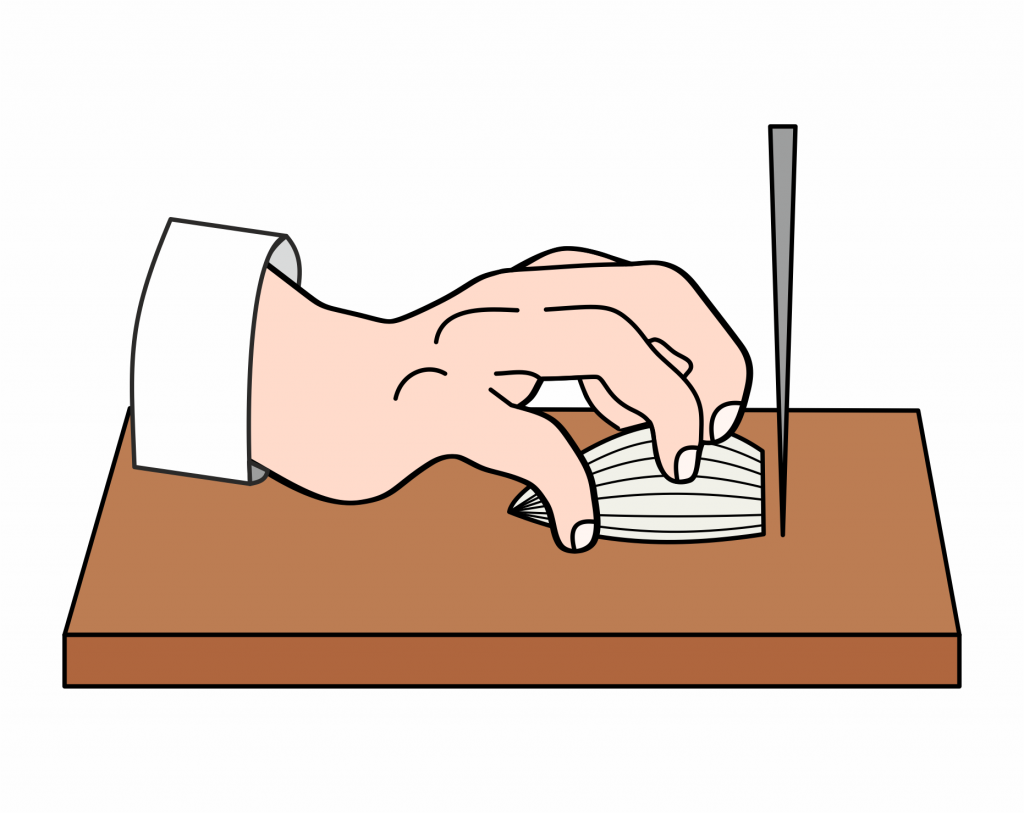

研ぎ装置(手動研ぎ用)は、ナイフやその他の工具を研ぐための特別な装置です。このような装置の主な技術的特徴は、特定の研ぎ角度を安定して保持し、アプローチの両側で最大の対称性を生み出すことです。

バリ

– 加工中に研がれる刃の端の変形した金属。バリを除去する作業は、研ぎ作業の主な目的であり、その除去の品質は、研ぎの全体的な品質を評価するための主な基準の1つです。

穀物(研磨剤) は、結晶とその破片の形をした研磨材の粒子です。研磨剤の主成分であり、金属の加工に直接関与しています。

砥粒バーの砥粒(砥粒) – 穀物の質量、体積、または数が優勢な主画分のサイズによって表される、特定の粒子セットの特徴。粒径によって、研磨剤は粗い(荒削り)に分類され、基本的な研ぎと仕上げ(仕上げ)に使用されます。GOST、FEPA、JIS、ANSIなどのさまざまな規格システムに従って測定されます。

K

炭化ケイ素 – ケイ素と炭素の二元無機化合物。化学式はSiCです。手動ナイフ研ぎで最も広く使用されている材料の1つ。硬質 (ほとんどの場合セラミック) ボンド バー形式で使用されます。水と油の両方で使用できます。

キャリッジ.

– シャープ ノミ、ノミ、かんなナイフ、その他の大工道具。ツールを研磨面の上にセットし、必要な角度を固定して、「フルフォーマット」の砥石で研ぐことができます。

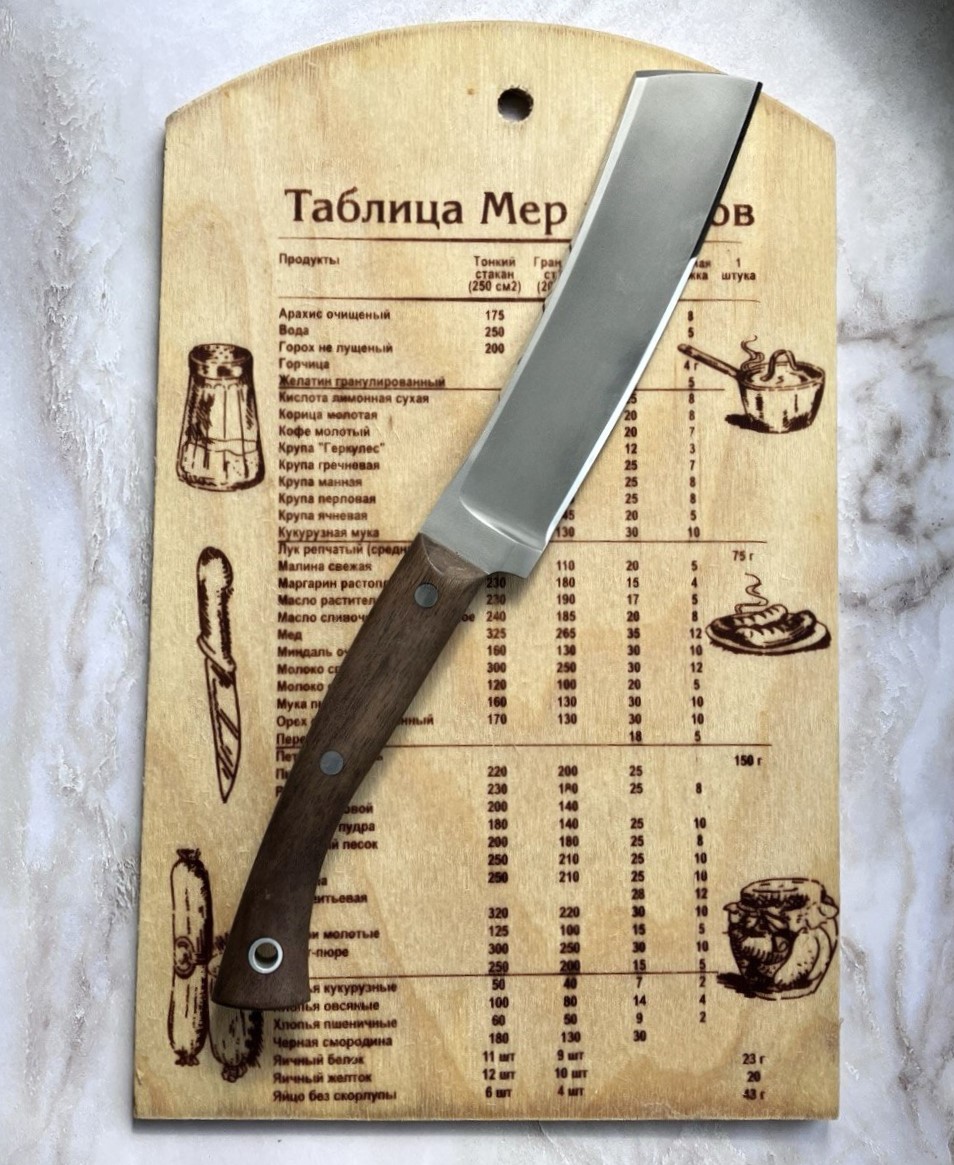

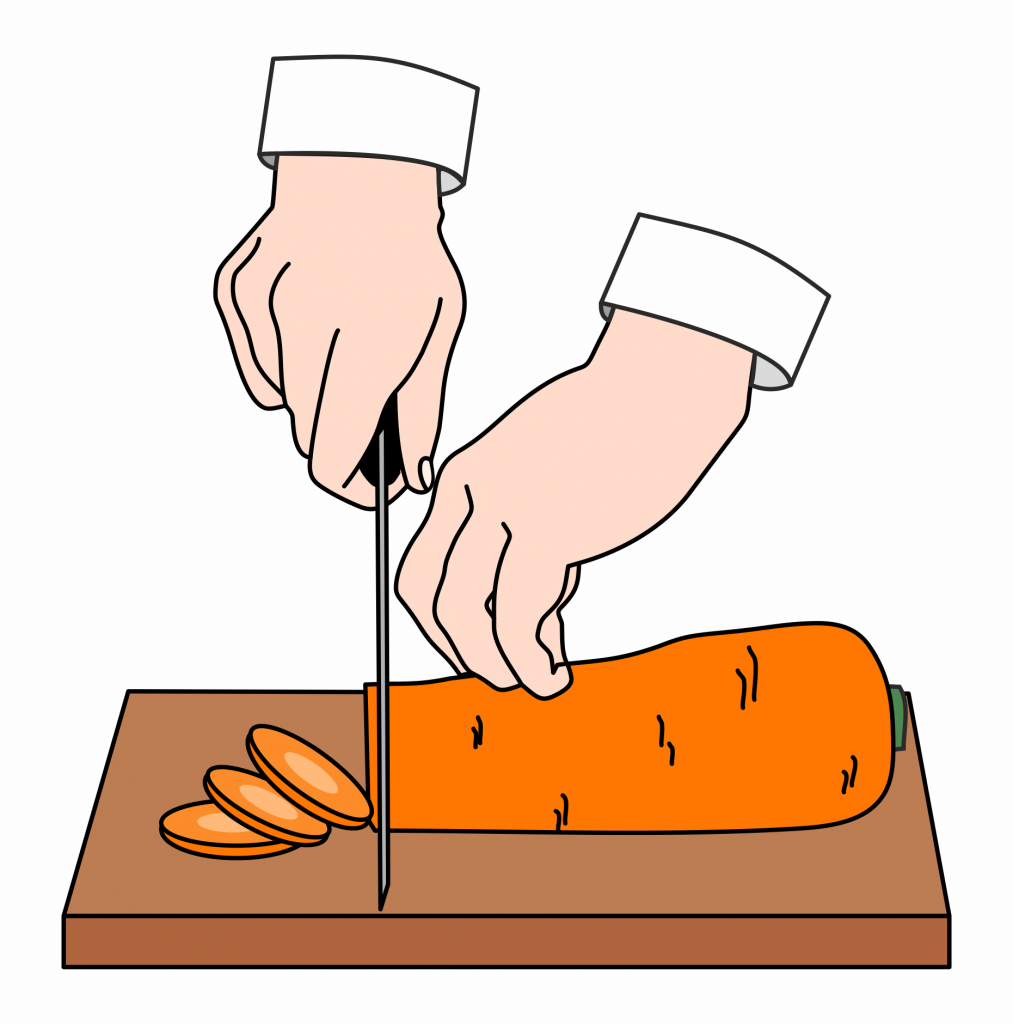

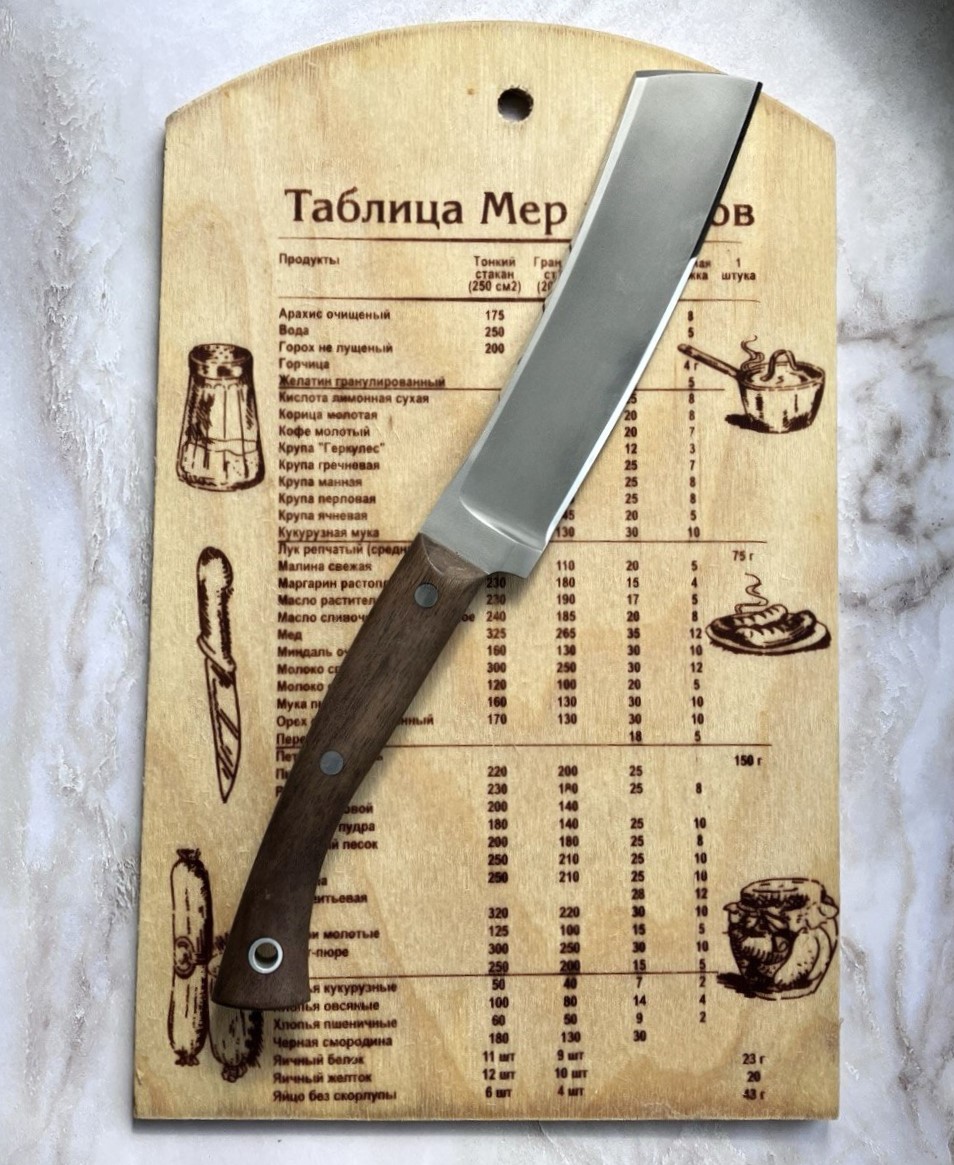

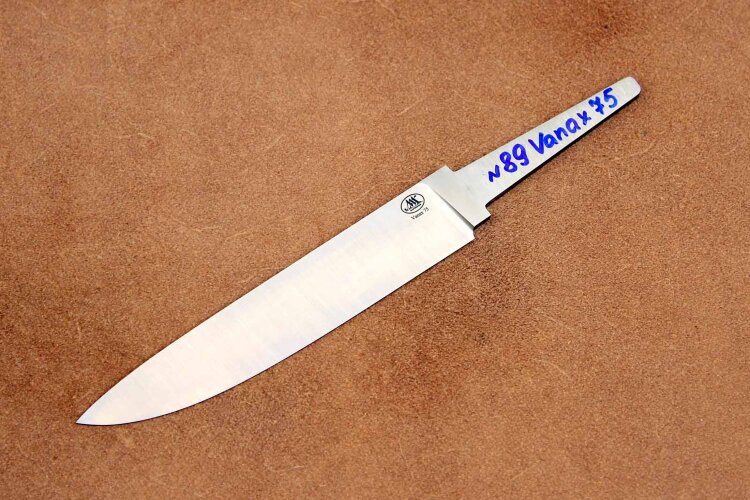

包丁 は、調理用に設計された特殊な包丁です。さまざまなサイズとブレードの厚さがあります。最も一般的に研ぐアイテムです。

.

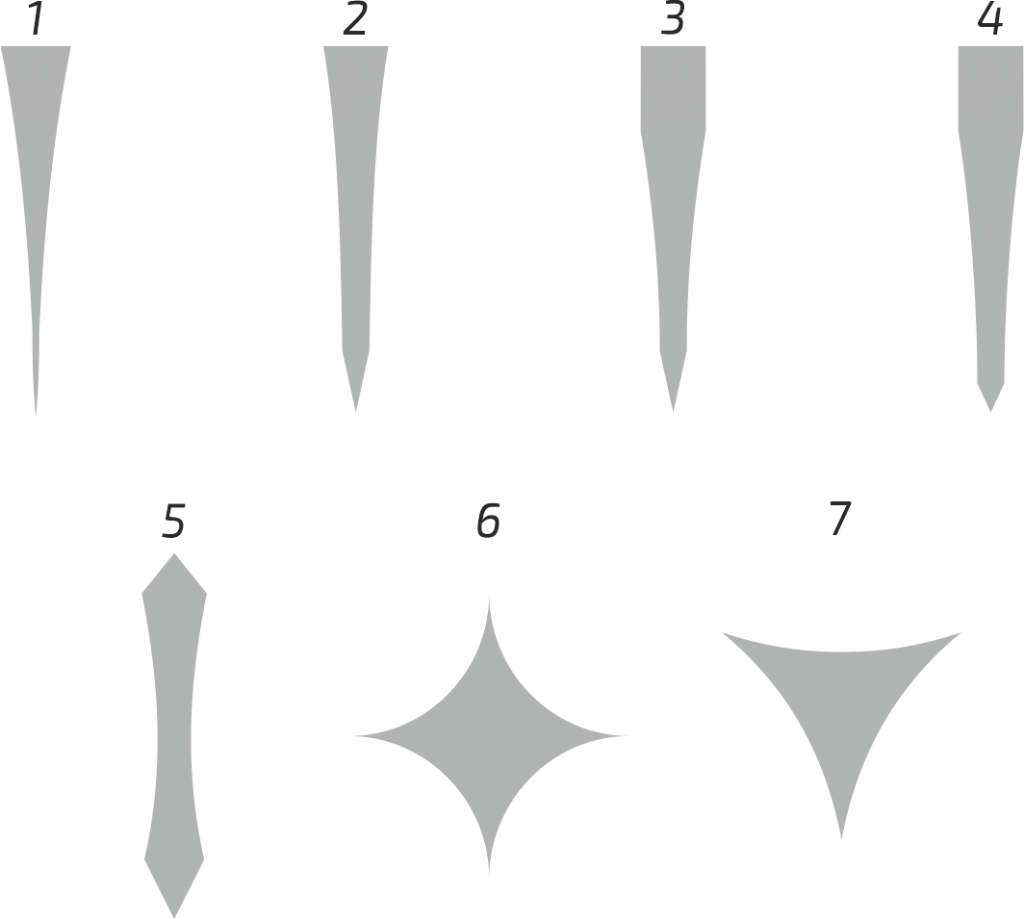

凸型(凸型)

– 凸レンズの形をしたナイフの刃の形状。これにより、ナイフは降下のV字型形状とは対照的に、より少ない労力で硬い材料に力強い作業を行うことができ、「休憩時」に作業するときにも高い強度を発揮します。このような刃は、エッジの厚さが大きい(4 mmから)切断するだけでなく、切断することもできます。

L

Lens.

– 凸面(凸面)ジオメトリにシャープにするための俗語。(参照 凸)。

).

M

.

研ぎ油

– 特別に配合された液体で、手動研ぎ時の研磨滑りを改善するように設計された潤滑冷却液 (クーラント) の一種です。

研磨剤クリーナーオイル は、硬質結合砥石をスラッジ(切断された金属や潤滑液の残留物)から洗浄するために設計された特別に配合された液体です。

マイクロフィード(マイクロベベル) は、刃先を形成する送りの下部です。その上のアンダーカットよりも鈍い角度に研ぎ澄まされています。力強い作業中に刃先の強度を高めるために使用されます。

ムサット は、ナイフの刃先を素早く研いでまっすぐにするように設計された金属またはセラミックの棒の形をした手工具です。ほとんどの場合、酸化アルミニウム、鋼、およびガルバニックボンド上のダイヤモンド粉末から作成されます。さまざまなサイズで製造されており、包丁のドレッシングだけでなく、観光客用、折りたたみ用、狩猟用用ナイフにも使用されます。

H

Judge.

– 天然研磨剤、コランダム(アルファ酸化アルミニウム)とマグネタイト(黒磁性酸化鉄Fe3O4)の混合物。専門用語で言えば、1つまたは2つの砥石を備えた電気研ぎ装置。

レンズ研ぎアタッチメント.

– ナイフを「レンズ内」、つまり凸型アプローチ形状で研ぐための特別な装置 (ハンドル パッド は、グリップの快適さを高めるためにナイフハンドルに固定された特別なストリップです。それらは、木材、ホーン、ポリマー、ゴムなど、さまざまな材料で作ることができます。

.

ステンレス鋼は 、金属の耐食性を向上させるためにクロム(Cr)と合金化された鋼です。1912年に初めて特許を取得しました。鋼をステンレスとして指定するために必要なクロムの量は、12〜20%の範囲です。

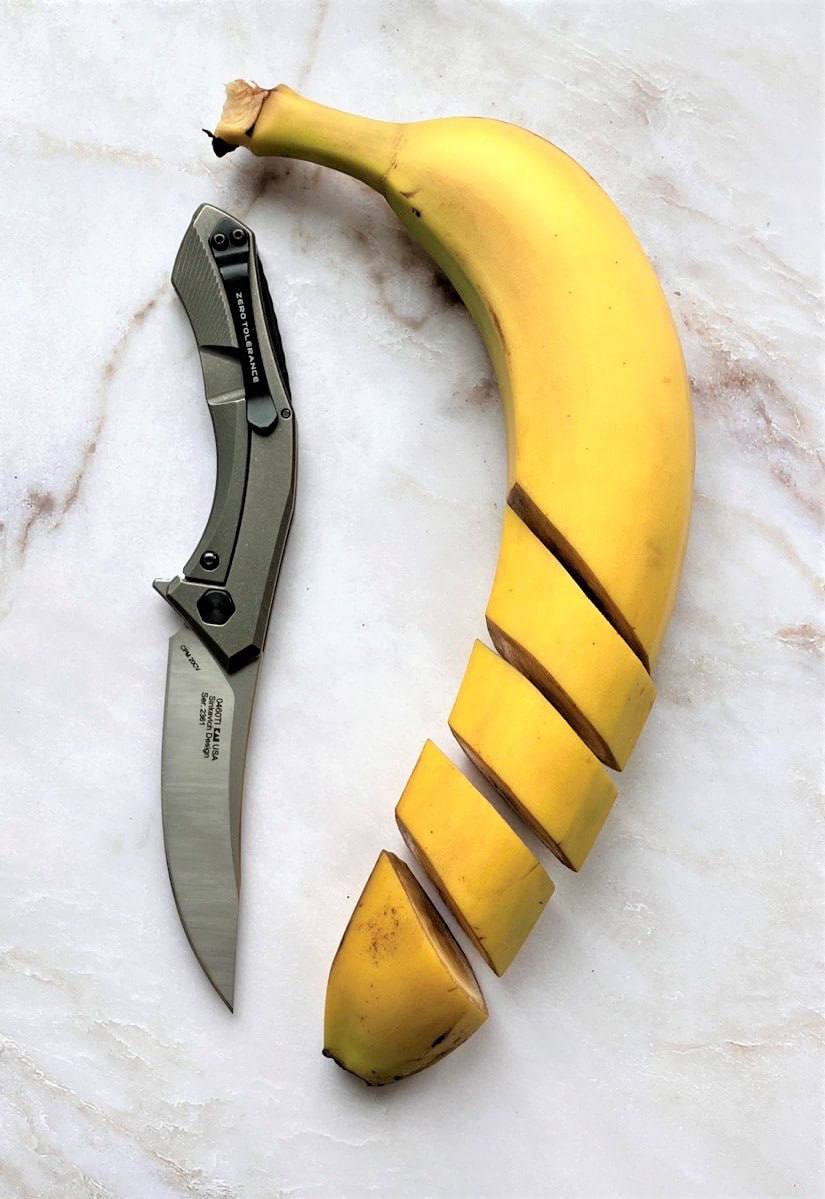

ナイフ.

– 刺す、切断する、 そして

加工部分が刃であるチョッピングツール – 硬い材料(ほとんどの場合金属)で作られたストリップで、片側または両側で刃が研がれています。ナイフ研ぎは、最新の手動研ぎ装置の主な機能です。

会社概要

荒 加工粗い研ぎ)。

).

ナイフの刃 は、研がれていない刃の反対側の刃です。ブレードは最大の厚さを持ち、あらゆるブレード製品の機械的強度の基礎です。

酸化アルミニウム (Al2O3) は、アルミニウムと酸素の二元化合物である白色の耐火性物質です。人工コランダム(エレクトロコランダム)の形で研ぐために使用されます。手動研ぎに最も人気のある研磨材の1つ。ほとんどの場合、セラミックとマグネシアで結合された石と研磨ペーストの形で使用されます。硬度63HRCまでの鋼の加工に使用されます。

研ぎ用光学系 – 研ぎプロセスを監視するために使用されるさまざまな出力の光学装置。これらには、虫眼鏡(ルーペ)のほか、光学顕微鏡や電子顕微鏡が含まれます。ナイフのアプローチと刃先の状態、バリ取りの過程、研ぎのリスクの大きさなどを視覚的に監視できます。

.

狩猟用ナイフ は狩猟に使用されるナイフの一種です。刃の強度と厚さがかなり大きいです。狩猟用ナイフの種類は、皮をむくナイフ、キャンプナイフ、獲物を捕まえるためのナイフです。

P

寄生虫のリスク

– より大きな割合の粒子で「汚染された」研磨剤を使用した結果として、ブレードの基部に発生する痕跡(引っかき傷)。このようなリスクは、光学的手段によるアンダーフィードの目視検査によって検出されます( 研ぎの目視検査を参照)。

).

.

研磨ペースト

– 金属、セラミック、ガラス、その他の表面のさまざまな損傷をグラウトするように設計された特別な研磨組成物です。組成物は粘性のある粘稠度を特徴とし、水、脂肪、ポリマーに基づいて作ることができます。手動研ぎでは、ナイフ仕上げの段階で使用されます(仕上げを参照)。

.

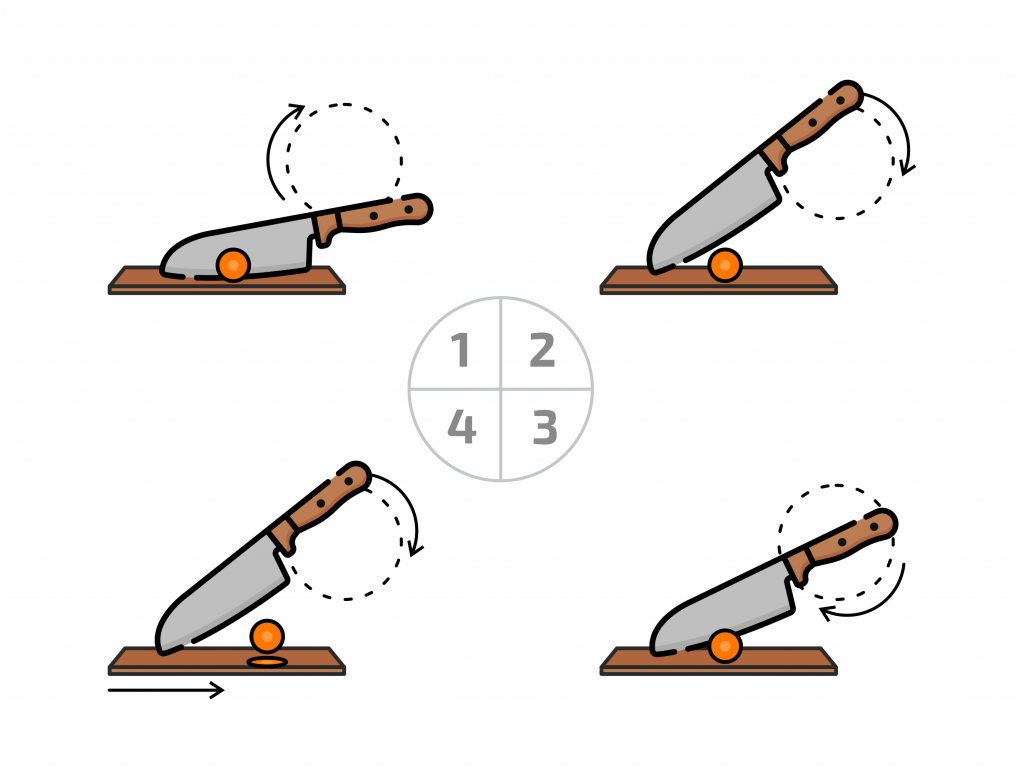

回転機構 は研ぎ装置の特別な機構であり、研ぎプロセス中に、設定された角度を維持しながら、クランプに再取り付けすることなくナイフを回転させます。

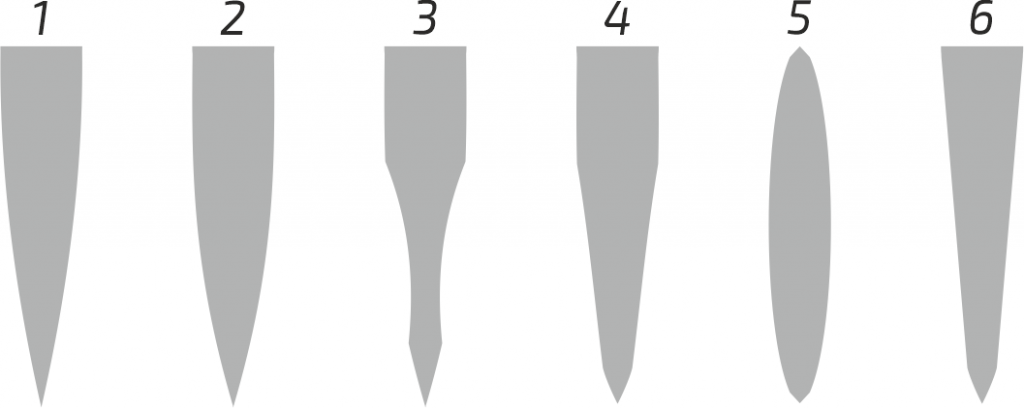

ガーター

– 刃先を形成するディセンダーの下のブレードの部分。それは刃の角度の形成と維持であり、あらゆる研ぎ装置の適用の主な目的です。

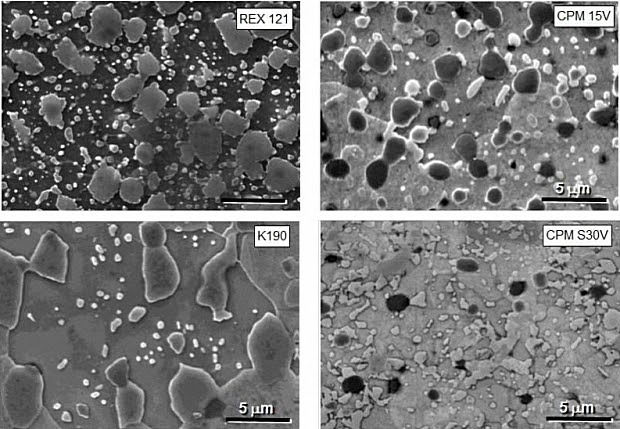

粉末鋼は 、霧化、結晶化、焼成のプロセスを経て粉末に粉砕された鋼です。この処理サイクルの結果として、いわゆる「粉末リモデリング」が起こります-鋼は大量の炭化物を受け取り、標準的な圧延された対応物よりも大量の追加元素と合金化することができます。

プリンター(手動研ぎ) は、表面に研磨ペーストを塗布するように設計された特別なバーです。ダイヤモンドペーストやエルボロビペースト、酸化アルミニウム、酸化クロムなどをベースにしたペーストに使用されます。木材(オーク、黒檀、石灰など)、金属(鋳鉄、銅、青銅)、ゲティナックス、ガラスなど、さまざまな素材で作ることができます。

.

天然研磨剤

– 研ぎ工程で金属をせん断できる研磨性の高い天然石。それらは、スレート、珪岩、砂岩など、さまざまな地質学的岩石に属しています。20世紀初頭まで、それらは家庭用および工業用研ぎのための主要な研磨材でした。

刃研ぎ器 は、V字型の研磨剤を配置した特殊な研ぎ装置です。ナイフは、セラミックまたはダイヤモンドでコーティングされた金属のいずれかの研磨剤の間で刃を引っ張ることによって研ぎます。

刃のかかと

– ( pęta「厚い部分、かかと」から)、リカッソ(イタリア語。 ricasso)、choil(英語。チョイル) – 刃の鋭利でない部分、 ガード に隣接している、または刃の柄に直接 武器 またはツール。手動研ぎでは、かかとの存在は、ナイフの刃をクランプに固定するために使用できるため、重要な役割を果たします。

P

ピボットフレーム は、ナイフを固定するクランプが取り付けられている研ぎ装置の一部です。金属製です。ほとんどの場合、フレームはクランプがその長さに沿ってスライドできるように設計されており、ナイフを簡単に保持できます。

(ナイフの)刃先

– 使用時に刃と切断面との間に接触線を作成する刃の刃先。これは、リードの両側、または片面(「ノミ」)研ぎの場合は、ブレードの鉛と平面によって形成されます。

.

リカッソ

– 刃の研がれていない部分(刃のかかと

参照)。

ピボットレバーは 、TSPROFマシンの特別なロック装置で、ピボットフレームを水平位置にロックします。旋回歯車軸の側面、または旋回歯車軸の上部または下部のいずれかに配置できます。

– 刃の反対側のナイフの一部で、手で持つように設計されています。さまざまな形状を持ち、木材、金属、皮革、骨、ポリマーなど、さまざまな素材で作ることができます。

.

ナイフテーパー 脱進機からアンダーカットへの移行の端にあるブレードの厚さ。ミリメートルの分数で測定されます。情報の厚さ – これはナイフの切断品質の最も重要な指標の1つです、材料の刃先を最初に切断した直後に、刃が降下の深さまで急降下するのは情報によるものであるためです。この値が小さいほど、ナイフが切る力は小さくなります (「簡単です」)。

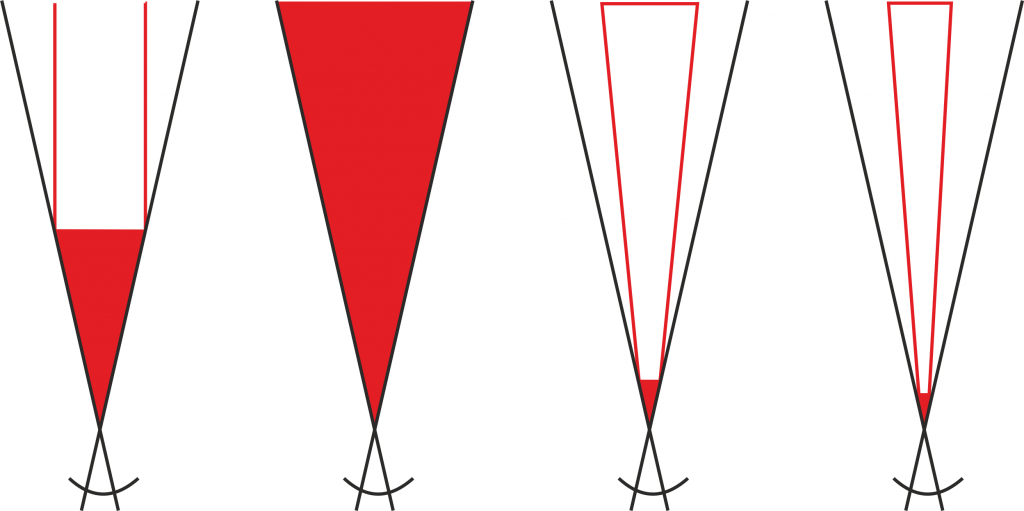

面取り.

– は、ワークピースの鍵屋の段階で形成されるブレードの構造要素です。ナイフの切削特性を高めることを目的としています。刃の金属板を刃先まで狭くすることです。シュートにはさまざまな形状がありますが、ほとんどのブレード製品は、直線、凹面、凸面の 3 つの形状を使用します。

折りたたみナイフ.

– 刃が柄に引っ込められるナイフ。今日、柄のデザインとブレードを固定する方法はたくさんあります。

矯正ガラス – バーを表面にこすりつけることによって研磨剤を整列させるように設計された特殊な強化ガラス。アライメントは研磨剤(炭化ケイ素、酸化アルミニウム、およびさまざまな研磨ペースト)で行うことができます。

ステージ研ぎ。

– 研磨剤を交換するたびに角度をほんの一部ずつ調整する、特別な角度を大きくする研ぎ方法。これにより、標準的な研ぎと比較して、刃先の研磨出口がより正確になり、ナイフの研ぎが速くなります。「ホイルバリ」の除去にも使用できます(技術的障壁(手動ナイフ研ぎ)は、ナイフの刃先の表面を90度の角度で研磨バーを動かすことにより、永続的な「ホイル」バリを除去する方法です。

研ぎ角度 は、刃のアプローチのエッジによって形成される角度です。ブレード製品の切削特性にとって最も重要なパラメータ。アプローチの両側に同一で幾何学的に正しい研ぎ角度を形成することが、ナイフと工具を研ぐ主な目的です。

炭素鋼 (炭素)

– 合金添加剤を含まない工具または構造用鋼。低炭素(最大0.25%の炭素)、中炭素(0.25〜0.60%の炭素)、および高炭素(0.60〜2%の炭素)に分けられます。腐食しやすく、メンテナンスが必要です。

角度ゲージ(研ぎ時)

– 研ぎ角度を決定するために設計された測定ツール。機械式でも電子式でも、特殊なTSPROF Axicubeのように

.

E

エルボール (ボラゾン、 立方晶窒化ホウ素)。

– ダイヤモンドとともに、いわゆる「超研磨剤」のグループに属する超硬研磨剤。硬度70HRCまでのあらゆる鋼を素早く加工することができます。さまざまな結合(金属、ガルバニック、有機など)の研磨バーや、研磨ペーストの形で使用されます。

.

W

研ぎとは、 研磨材(主にペースト状)材料で材料の表面を飽和させることです。生産における成形やラッピング作業、主に硬質金属ボディの幾何学的寸法の修復/修復に使用されます。で 手動研ぎ 鋳鉄、銅、真鍮、その他のラッパーでの作業に使用されます。

ヒンジユニット(w/u) は、研磨ホルダーロッドを所定の角度で保持し、ナイフフィード上で縦方向のスライド運動を可能にする研ぎ装置の一部です。

スラッジ(研ぐとき

– 研磨剤に残り、刃が黒い塊として供給される切断された金属の粉砕された粒子。

F

ホイルバリ は、研ぐ際に刃先から離れないバリの一種です。これは、ブレードの鋼の熱処理に欠陥がある場合に発生します。それを取り除くには、ステップ研ぎや技術的障壁などの特別な技術を使用する必要があります。

です。

です。