最新の折りたたみナイフは、さまざまな技術的ソリューションの複雑なセットであり、その重要なコンポーネントは車軸アセンブリの操作です。スムーズなブレードの移動とナイフの迅速な開口を確保するために、PTFE や金属ワッシャー、ボール ベアリングやローラー ベアリングなど、さまざまな部品が使用されています。

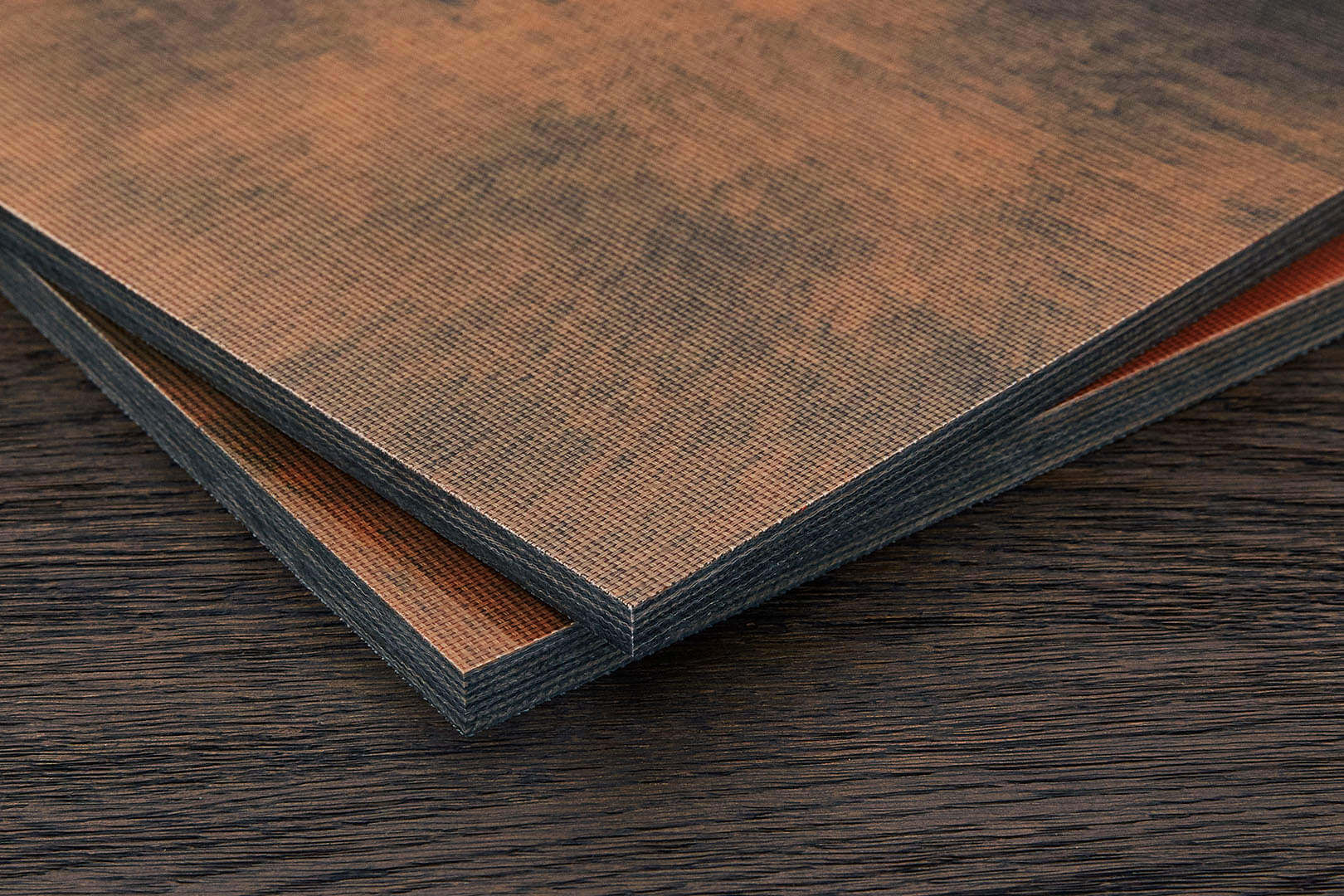

リン青銅ワッシャー

リン青銅は、今日のナイフ製造に使用される非鉄金属ワッシャーの主材料です。通常のブロンズとは異なり、耐摩耗性や耐摩耗性が高く、耐薬品性にも優れています。このタイプの青銅は、冶金処理中にリンで精製されます。青銅の製錬中に合金に硬度と脆性を与える銅とスズの酸化物を除去します。このように精製された合金は硬くなり、靭性を失わないため、衝撃や摩擦下でのさまざまな機構(ベアリング、ギアなど)に使用できます。リン青銅の靭性は非常に優れているため、冷えると鍛造、圧延、ワイヤーに引き抜くことができます。ブレードを動かして折りたたむと、これらのワッシャーがすべり軸受として機能します。とはいえ、ナイフを生産時に組み立てる際には、精密なフィッティングが必要です。定期的なメンテナンス(潤滑、研磨ペーストの研き削り)により、このようなワッシャーは長年にわたって機能することができます。

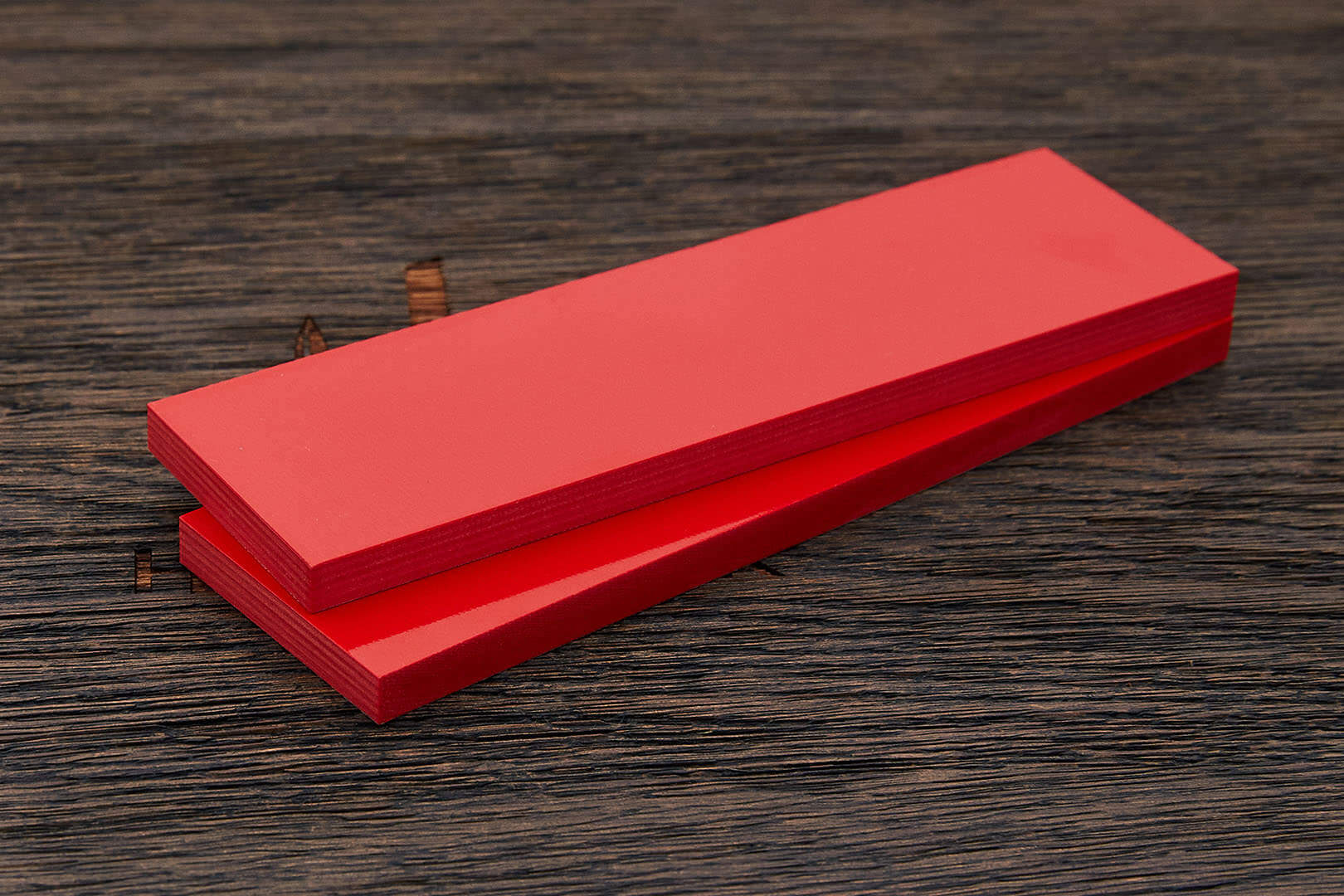

フッ素樹脂ワッシャー

フッ素樹脂は、テトラフルオロエチレンの重合によって製造されるフッ素化プラスチックの一般名です。白い粉末として合成され、塊を形成し、高温でプレス・焼結されます。それはその組成に1〜4つのフッ素原子を含むことができ、それはこの材料のさまざまなタイプの名前に反映されています。最も一般的なフッ素樹脂には、ロシアではフッ素樹脂-4として知られるポリテトラフルオロエチレンが含まれます。米国では、この材料はテフロンという商標で知られています。フッ素樹脂の主な利点:事実上あらゆる化学的攻撃に対する耐性、低い摩擦係数、他の表面との接着に対する耐性。さらに、耐熱性、つまり材料の柔軟性と弾性は、-70°Cから+270°Cの範囲の温度で維持されます。フッ素樹脂は実際には燃えず、炎の中では焦げるだけであり、直火から取り出すと完全に止まって焦げます。PTFE製品は、温度にさらされても長さが変化しません。ナイフのワッシャーとして、PTFEの主な利点は、刃の柔らかくスムーズな動きです。金属ワッシャーと同様に、PTFE ワッシャーには潤滑が必要です。それらは、大きな横方向の荷重の下で車軸アセンブリで変形する可能性があり、ネジを締めてブレードを突然引き抜いたときにも同じことが起こる可能性があります。ワッシャーが適切に機能するには、定期的にほこりや汚れを取り除く必要があります。

真鍮ワッシャー

真鍮は二成分または多成分の銅ベースの合金で、主な合金元素は亜鉛であり、時には錫 (亜鉛未満)、ニッケル、鉛、マンガン、鉄が添加されます。冶金学的分類によれば、青銅は青銅に属しません。このようなワッシャーの主な利点は、耐摩耗性の向上、耐酸化性、耐炭化性、磁化の影響を受けず、低温を恐れないことです。中国のフッ素樹脂ワッシャーの方が経済的であり、高価なナイフではプレミアムブランドがすでにベアリングの使用に切り替えているため、ロシアのナイフ業界で真鍮ワッシャーはめったに使用されません。ただし、真鍮は、ケージの製造用のベアリングに積極的に使用されることがよくあります。

軸受

ベアリングは、サポートまたはストップの一部を形成し、指定された剛性でシャフト、車軸、またはその他の可動構造物を支持するアセンブリです。空間内の位置を固定し、最小限の抵抗で回転と転がりを提供し、移動アセンブリから構造の他の部分に荷重を吸収して伝達します。軸受は、玉軸受、円筒ころ軸受、円すいころ軸受、自動調心複列軸受、ニードル軸受、スラスト玉軸受など、多くの基本的なタイプに分類できます。ボールベアリングとローラーベアリングは、折りたたみナイフに使用されます。金属またはセラミックのボール、および金属またはプラスチックのハウジングを持つことができます。

ボールメタルベアリング

ボールベアリングはナイフ機構で最も一般的です。外輪(ケージ)の表面の軌道面を転がる転がりボールを使用し、プレスまたは機械加工された金属または合成(ポリマー)の保持器に包まれています。ボールと軌道面が点接触しているため、このタイプのベアリングの摩擦トルクは高くないため、高い回転速度を発生する可能性があります。単列ボールスラスト軸受は一方向のアキシアル荷重を支えるために使用され、複列ボールスラスト軸受は両側のアキシアル力が加えられる場合に使用されます。

Kershaw の「Kershaw Velocity Technology」(略して KVT)システムは、最新の折りたたみナイフの低コストセグメントで最も一般的です。KVTベアリングは、ポリマー材料、真鍮、または鋼合金で作られた保持器を備えた7ボールシステムです。長年の運用において、このようなベアリングは、製造コストが低いにもかかわらず、優れた信頼性と動作の明確さを示してきました。このシステムの主な欠点は、ナイフが水やその他の液体と接触したときに錆が発生しにくいことです。また、あらゆるタイプの転がり軸受の用途において、アキシャルユニットの構造は非常に重要です。ベアリングの下の選択の形状と深さから、多くの場合、その効率に依存します。

転がり軸受

ローラーベアリングは、基本的にボールバージョンと同じ設計です。つまり、金属製のシリンダーが埋め込まれた金属製またはプラスチック製のケージです。それらは軸を中心に回転し、一方向に速度を発達させます。通常、このようなベアリングは単列であり、複雑な多列システムを形成しません。ボールベアリングと同じ速度で動作し、潤滑が必要であり、側面荷重の許容範囲も低くなります。

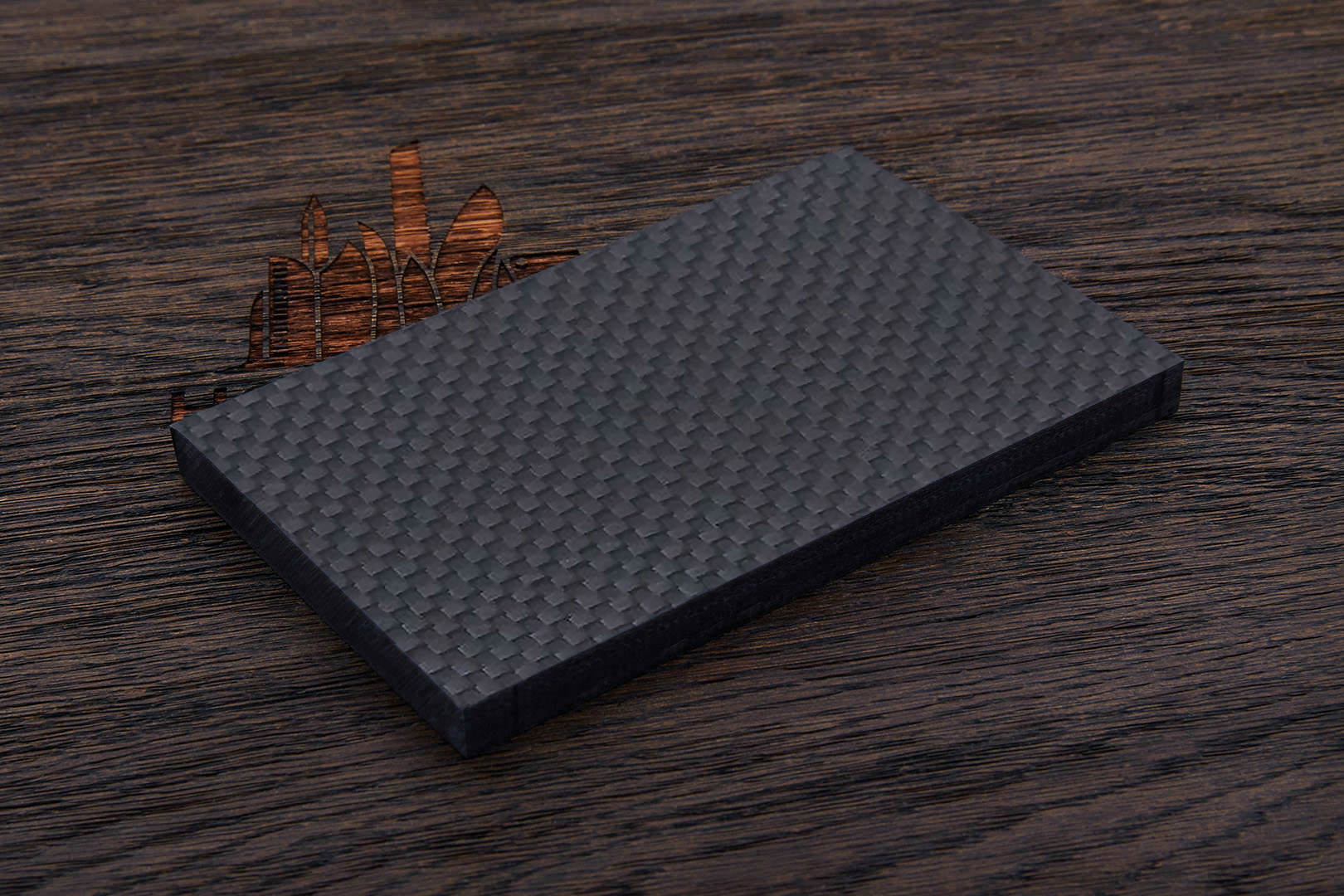

セラミックベアリング

セラミックベアリングは、折りたたみナイフアセンブリのための最先端のデバイスです。これらの製品の基本材料は通常、窒化ケイ素 (Si3N4) です。このタイプのセラミックは、優れた衝撃強度と高い剛性を備えているため、この黒く光沢のある研磨後の材料は、ここ数十年で機械工学で広く使用されています。これらのベアリングは通常、混合 (ハイブリッド) ベアリングです – ボール (または他の回転体) のみがセラミックでできており、両方の回転リングはスチールでできています。ハイブリッドセラミックベアリングの保持器は、合成材料または鉄のいずれかで作ることができます。

セラミックの主な利点は、腐食することなく攻撃的な酸やアルカリで作業できること、セラミックは鋼よりも最大 40% 軽く、熱放散がはるかに優れていることです。鋼球のロックウェル硬度がHRCスケールで60を超えることはめったにありませんが、セラミックは75まで硬くなることがあります。セラミックは鋼よりも硬いため、弾性率が高くなります。これが最も重要な利点です。これは、ボールがロードされて回転したときの変形が少ないことを意味します。

今日のナイフは、さまざまなセラミックベアリングシステムを使用しています。最も単純な1列から、スチール製ケージの裏地とPTFEダストリングを備えたブロンズケージを備えた複雑な3列、さらには5列システムまで。セラミックベアリングは、軟鋼ベアリングが金属を生成するため、移動するブレードダイの高い硬度を必要とします。これにより、軸方向アセンブリにバックラッシュが発生します。これは、スチール製の裏地のない溝のあるチタン製ハンドルに特に当てはまります。これらの軸受が高硬度の鋼で特別に切断された溝にある場合、いわゆるnagartovka-塑性変形の過程での構造と相組成の変化による金属および合金の硬化があります。つまり、この場所の金属が硬化します。セラミックベアリングを潤滑するには、特別なテフロンベースのグリースが必要です。これは、アキシャルユニットでオイルや濃厚なグリースを使用すると汚れが蓄積し、ベアリングと接触すると研磨剤として機能し、同じ金属の発達につながるためです。

IKBSベアリング

2002年にブラジルのララ・イコマとフラビオ・イコマ兄弟によって開発されたIKBSシステムは、折りたたみナイフを簡単かつ迅速に開閉できるように設計されています。生駒コルスベアリングシステム(IKBSはIKBSの略)は、ボールベアリングを使用して、同等品よりも何倍も速いスムーズな開閉動作を提供します。

IKBSを使用するには、ライナーの両側に皿穴を作り、そこにボールを配置します。ブレードはワッシャーの平面上には載っておらず、ライナーの皿穴に接触するポイントのボールベアリングにのみ載っています。したがって、ライナーのボールと溝だけがベアリング設計から残り、メカニズム全体がより簡単に、よりシンプルで、より信頼性の高いものになります。ブレードのかかとは変更されていません。IKBSは、フレームロックとライナーロックを備えたナイフに最適です。IKBSシステムを実際に信頼できるものにしているのは、設計のシンプルさです。

IKBS が適切な操作に必要なボールのサイズと数は、ナイフのサイズと目的によって決まります。IKBSは、ナイフ全体のデザインでスペースをほとんどとらないため、バリソン(「バタフライ」)を含む、ほとんどすべての折りたたみナイフに使用できます。ボールの種類は、単純な炭素鋼ボールから非常に高価なセラミックボールまでさまざまです。従来のワッシャーシステムと比較して、IKBSはブレードとライナーの間の摩擦がはるかに低い点で際立っています。これは、今日の折りたたみナイフで最も効率的で信頼性の高いベアリング位置決めシステムの1つです。世界中の数十のナイフメーカーで使用されています。