金属結合剤は、その主な目的として、工具の作業面にダイヤモンド砥粒を保持し、同時に機械的および熱的負荷に耐える必要があります。当然ながら、その品質の主な基準は摩耗の強度であり、最小限であるべきです。これは、結合剤の硬度を可能な限り最大まで高めることによって達成されます。このような結合剤の焼成は通常、摂氏900〜1300度の温度で行われます。結合剤の性能において、可塑性も重要な役割を果たします。結合剤は砥粒を隙間なく完全に覆う必要があるためです。さらに、結合剤の有効性は熱伝導率に依存します。これは、熱流束除去の強度を決定し、工具の作業領域の加熱を最小限に抑えることを保証します。このような特性を与えることができる材料の数は多くありません。最も一般的なのは、銅-アルミニウム、銅-スズ、アルミニウム-亜鉛の結合剤です。

例えば、産業界では、高温条件下での超硬合金の研削に特殊な金属結合剤M1-01およびM1-06が使用されています。これらはアルミニウム-亜鉛結合剤です。この2つの金属に加えて、結合剤には銅も含まれています。この合金は非常に複雑な組成と溶解技術を持っています。結合剤の材料構造には、金属間化合物CuAl2をベースとする固溶体、アルミニウムと亜鉛の合金、およびシリコン結晶の3つの相が存在します。製造の複雑さと価格のため、この結合剤は包丁研ぎの目的には適しておらず、砥石の製造には実質的に使用されていません。

包丁や工具の研磨に最も適した組成と特性を持つのは、銅をベースとした結合剤です。銅は、十分な高硬度と幅広い入手可能性に加え、高い延性を持ち、ダイヤモンド工具結合剤製造のマトリックス材料として機能します。しかし、純粋な形で結合剤として使用されることはありません。特に硬質合金や複合材料の研磨・研削時に、非常に激しい「目詰まり」(salting)を引き起こし、ダイヤモンド層の切削能力の低下につながるためです。加工中、硬質合金はダイヤモンド砥粒の側面や頂部に堆積物(成長)を形成し、これが結合剤と相互作用することで「目詰まり」の発生を促進します。したがって、銅の負の特性を低減する他の材料を添加する必要があります。そのような材料には通常、鉛、ニッケル、ホウ素などがありますが、最も一般的なのはスズです。ベースとしての銅と、添加剤としての20%のスズというこれら2つの金属が、最も一般的な金属結合剤M2-01を生み出しました。

M2-01(旧称M1)は、超硬製品、超硬多刃工具の研削および研磨に推奨されるダイヤモンド工具の製造に使用されます。銅-スズ系のM2-01結合剤の構造は、α相(銅中のスズの固溶体)の粒子から成り、その間に共晶(再結晶化(多形変態)が2つの新しい相の同時形成を伴って起こる合金)の柱があり、δ相とα相の混合物で構成されています。α相は比較的高強度と延性を特徴とします。δ相の強度と延性は低いですが、この相はα相よりも高い硬度を持っています。α相と共晶の体積比は40:60です。

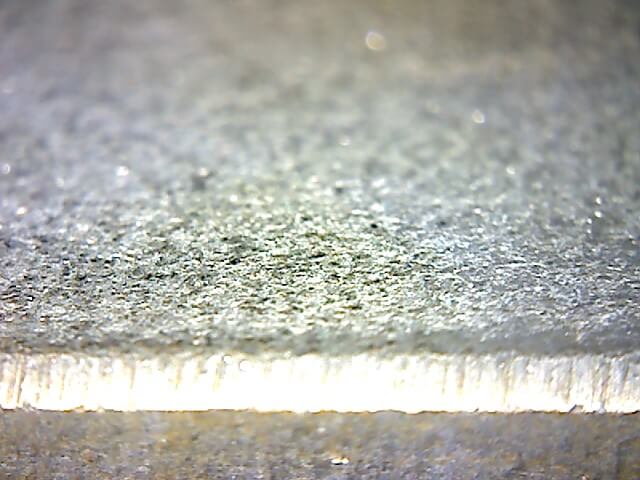

この構造により、M2-01結合剤は高い強度特性を持ち、特に圧縮強度は830 MPa、硬度は89 HRB(ブリネル硬さ)です。同時に、十分な可塑性と熱伝導率を持ち、銅-アルミニウム-亜鉛系結合剤の熱伝導率のほぼ2倍です。この結合剤はダイヤモンド保持力も高く、この結合剤からのダイヤモンド砥粒の引き抜き力は8.2 N(ニュートン)、約0.836キログラム重に相当します。この結合剤の主な欠点は、前述のバーの急速な「目詰まり」です。しかし、低速での手動による包丁研ぎの目的では、この側面は大きな役割を果たしません。そのため、メーカーは天然または合成ダイヤモンド、およびエルボロンをベースとした粉末充填砥石の製造に、このような結合剤を積極的に使用しています。

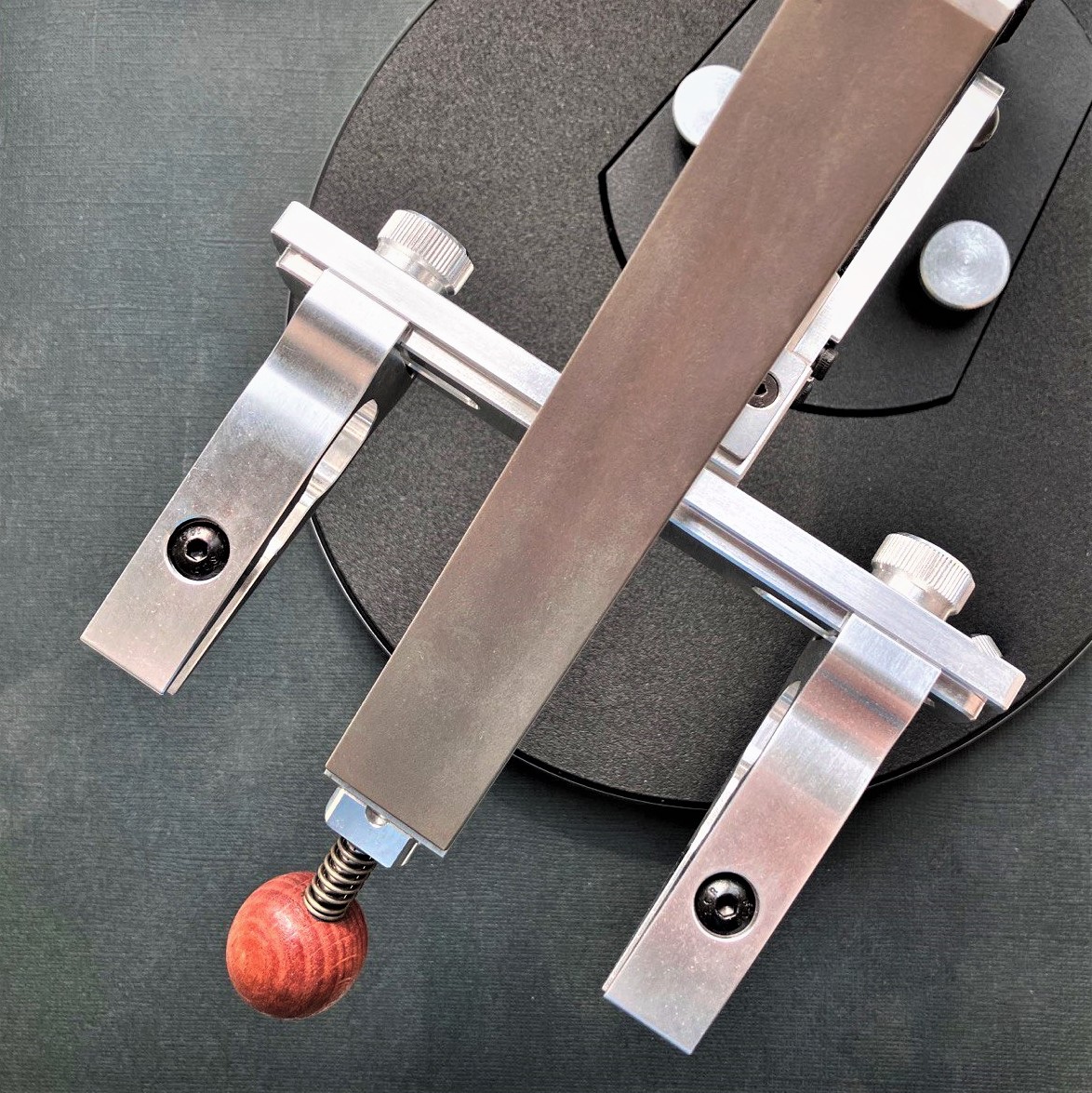

例として、プレミアムグレードのエルボロンバーが挙げられます。このバーは立方晶窒化ホウ素(エルボロン)から作られています。バー内のエルボロンの体積含有率は100%であり、全体積に均一に分布しています。これにより、バーの両面で作業することが可能です(単層バー)。両面の作業面の形状は均一であり、バーの水平出しは不要で、作業中に作業層が開きます。このバーは、Rex 45やMaxametのような超硬粉末ハイス鋼を含む、ほぼすべての種類の鋼に効果的に機能します。