.

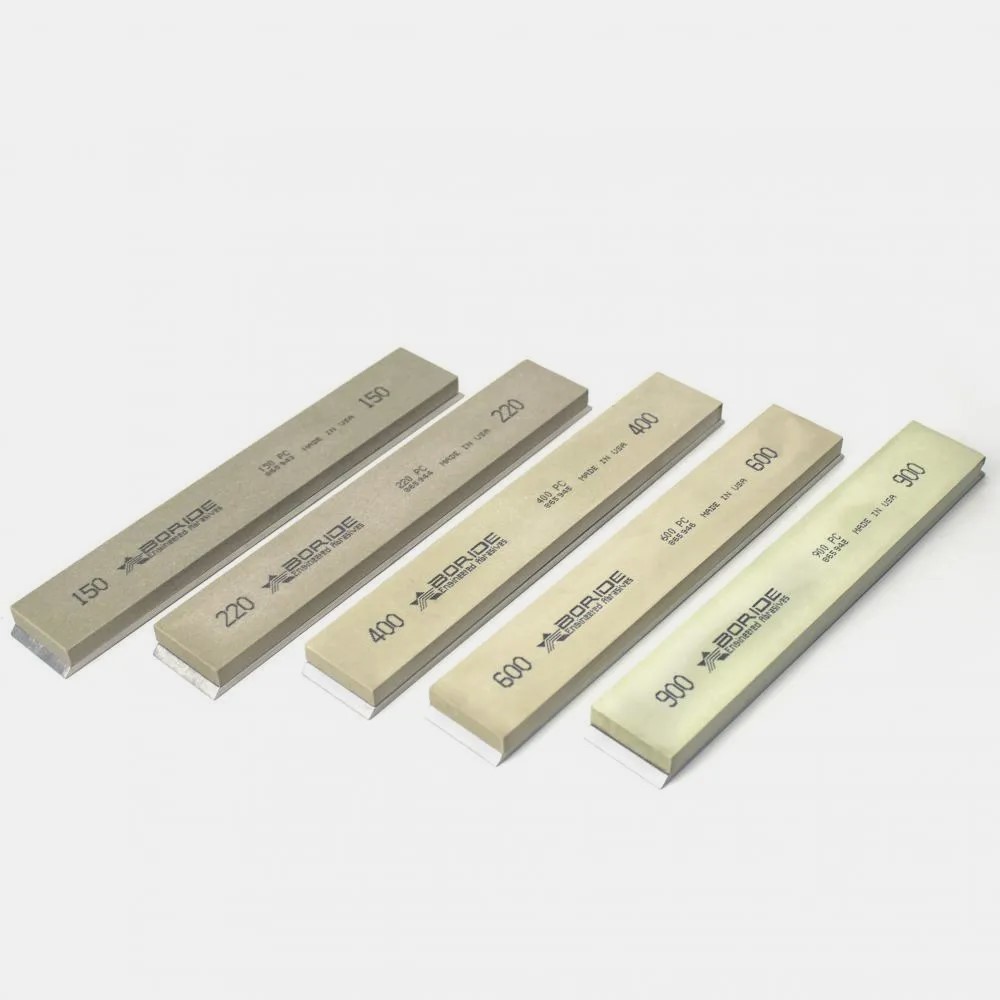

Pasar bahan abrasif untuk mengasah pisau manual berubah di depan mata kita dengan sangat cepat. Dua dekade yang lalu, di era pengasah pertama yang dapat disesuaikan sudutnya, para pemiliknya hanya dapat mengandalkan pilihan, minimal batu berlian yang dilapisi dan juga kumpulan batu apex sintetis (panjang 150 mm). Selain itu, hanya ada pasta pemoles GOI yang tidak berubah-ubah untuk digunakan dengan blanko kulit.

.

Sekarang situasinya telah berubah secara cepat. Superabrasive (berlian dan elboro) telah mengambil posisi utama di pasar ini dan sudah banyak pengasah pemula yang dapat mendengar pertanyaan: “Apakah perlu menggunakan bahan abrasif lain, seperti aluminium oksida?”. Dalam artikel ini kami akan mencoba menjawabnya.

.

Apabila berbicara tentang mengasah secara manual dengan mesin asah putar, yang terutama kami maksudkan adalah mengasah pisau. Ya, perangkat ini, dengan menggunakan aksesori khusus, memungkinkan Anda mengasah berbagai gunting, perkakas pertukangan, bilah kapak es, dll. Namun, pisaulah yang menjadi dasarnya. Yang, dalam praktiknya, memiliki komposisi, kekerasan, kekuatan, dan kualitas baja lainnya yang sama sekali berbeda. Jika dengan “bubuk” modern dari produsen dunia terbesar sudah jelas sebelumnya, kualitasnya umumnya dapat diprediksi dan mengerjakannya cukup sederhana, maka semua bahan pisau lainnya memerlukan pendekatan yang cermat dan bijaksana.

.

Pisau dapur “supermarket” termurah seringkali tidak dapat diprediksi. Pisau ini bisa saja terbuat dari baja yang sangat rapuh dan “kering” dan logam yang sangat lunak yang hampir tidak bisa diasah sama sekali. Baja berkualitas rendah pada produk semacam itu dapat memiliki keuletan yang ekstrim, tidak terpotong oleh bahan abrasif selama pengasahan, membentuk apa yang disebut duri “foil”. Ini berpindah dari satu sisi pegangan ke sisi lainnya, sering kali mencegah pisau diasah selama berjam-jam. Baja ini memaksa penggunaan metode khusus: penajaman bertahap dengan sudut yang ditingkatkan atau yang disebut “penghalang teknologi”. Untuk mengasah pisau ini hanya pada tahap penyelesaian, pekerjaan ringan tanpa tekanan dengan batu aluminium oksida dapat membantu. Oksida tidak terlalu merusak substrat pisau dibandingkan dengan tepi tajam berlian dan memotong logam dengan lebih lembut, tanpa menimbulkan cacat kecil yang tersembunyi pada baja. Blok berikat keramik lebih cocok daripada berlian untuk “tech.barrier”, ketika bidangnya membentang di sepanjang garis ujung tombak, menghilangkan duri yang stabil. Tentu saja, dalam kasus mengasah logam dengan kualitas rendah seperti itu, aluminium oksida bukanlah obat mujarab dan tidak selalu membantu, tetapi seringkali penggunaannya memberikan hasil yang baik.

.

.

Ekstremitas lain pada pisau murah bisa berupa baja yang terlalu “kering” yang mengendur pada setiap gerakan abrasif, memaksa pengasah bekerja sangat lambat dan terus-menerus mengasah ulang pisau untuk menemukan “hasil akhir” yang optimal. Dalam kasus seperti itulah “abrasive super” mungkin gagal dan alternatif harus ditemukan. Itu menjadi batu yang terbuat dari aluminium oksida. Kekhususan pekerjaan butirannya memungkinkan Anda mengasah baja yang paling berubah-ubah sekalipun, yang rentan terkelupas. Hal ini disebabkan oleh fakta bahwa dalam proses penajaman, butiran, yang tergulung dalam suspensi minyak atau air, tidak pecah menjadi beberapa bagian, seperti pada silikon karbida, tetapi berguling-guling, secara bertahap mengecil. Dengan cara ini, aluminium oksida memotong logam dan secara minimal “menimbulkan trauma” pada substrat, menciptakan risiko penggerindaan yang dangkal, tanpa pembentukan retakan mikro tambahan, dan dapat digunakan bahkan dalam kasus yang paling “parah”.

.

.

Demikian pula, batang ini juga digunakan apabila baja karbon atau baja tahan karat “diasah” hingga ambang batas kekerasan maksimum. Hal ini sering terjadi pada produk penulis yang terbuat dari baja 95×18, VG10, CVG, 9XS, P6M5, laminasi Jepang, dll. Perlakuan panas pada batas atas nilai yang diizinkan, “memeras” secara maksimal dari logam, meningkatkan kemampuannya untuk mempertahankan ketajaman. Tetapi pada saat yang sama, hal ini menciptakan prasyarat untuk kerapuhan yang berlebihan. Dimungkinkan untuk mengerjakan baja semacam itu dengan batu berlian pada ikatan organik atau karet (misalnya TSPROF Alpha), tetapi dengan sangat hati-hati dan kontrol optik yang konstan. Jika batu berlian mulai menodai mata potong, disarankan untuk beralih ke aluminium oksida. Dengan cara ini, oksida menjadi cadangan yang dapat diandalkan untuk baja “non-bubuk” dengan kekerasan hingga 63 HRC.

.

Penting untuk dicatat bahwa pada ikatan keramik, aluminium oksida bekerja pada baja keras, agak lebih lambat daripada intan atau elbor. Namun, pada magnesium, seperti batang Naniwa atau Sharton, sering kali menunjukkan kecepatan pemrosesan logam yang tinggi dan cukup kompetitif dengan kecepatan superabrasif. Pada saat yang sama, batangan seperti itu masih bekerja selembut mungkin, mencegah pengelupasan.

.

Kerugian utama dari abrasive aluminium oksida, dapat disebut hilangnya bentuknya yang cepat, penampilan “pelana”. Hal ini berlaku untuk batu kasar dan batu untuk mengasah dasar. Namun demikian, batu finishing, terutama yang berikatan keramik, menunjukkan ketahanan yang cukup baik terhadap pengerjaan. Bahan abrasif yang terbuat dari keramik yang padat hampa udara (misalnya, keramik ruby) bahkan lebih baik dalam mempertahankan kerataan permukaan. Mereka memiliki ikatan yang sangat keras dan dapat bersaing dengan ikatan superabrasif, seperti tembaga-timah.

.

Sebagai rangkuman, kami dapat dengan yakin menyatakan bahwa bahan abrasif yang berbahan dasar elektrokorundum masih belum kehilangan relevansinya. Sebaliknya, mereka telah menempati ceruk alat yang paling cocok, efektif dan andal untuk memproses karbon dan baja tahan karat yang “sulit”. Mereka dapat direkomendasikan kepada setiap pengasah yang ingin bekerja dengan berbagai macam pisau di pasar.