منذ ما يقرب من قرن من الزمان ، أنتج صانعو السكاكين من بلدة مورا سكاكين سويدية كلاسيكية مصنوعة من الفولاذ الكربوني ، مع هندسة شفرة “إسكندنافية” ومقبض خشبي. كانت هذه في الأساس سكاكين العمل والحرف. أنتجت شركة Frost Knivfabrik أيضا عددا كبيرا من سكاكين المطبخ. وأنتج KJ Eriksson سكين نجاة لطياري سلاح الجو السويدي لعدة عقود. كان للسكين تصميم كلاسيكي ، بشفرة من الصلب الكربوني ومقبض من خشب البتولا. كان طول الشفرة 10 سم وسمك 2.4 مم. تم تجهيز السكين بغمد جلدي مع شماعات قصيرة ، وله قبضة متطورة وقاطع حبال على الحافة. لم يكن المقصود منه استخدامه في القتال ، ولكن لبقاء طيار تعرض لحادث. في عام 1995 ، تمت إزالة السكين من سلاح الجو واستبداله بسكين البقاء على قيد الحياة الأسطوري Fallkniven F1.

اليوم ، تنتج موراكنيف مجموعة كبيرة جدا من المنتجات. من بينها المشي لمسافات طويلة والمطبخ والعمل والحديقة والحرف اليدوية وسكاكين الصيد. بالإضافة إلى ذلك ، يتم إنتاج الفؤوس وقاذفات اللهب وأحجار شحذ الماس والسيراميك. هناك فرصة للمشتري لشراء شفرات فردية ، ومن مجموعة متنوعة من الفولاذ: الكربون أو الرقائقي أو الفولاذ المقاوم للصدأ. من المستحيل وصف العدد الكامل لنماذج شركة مورا ، لكن يمكننا تسليط الضوء على بعضها.

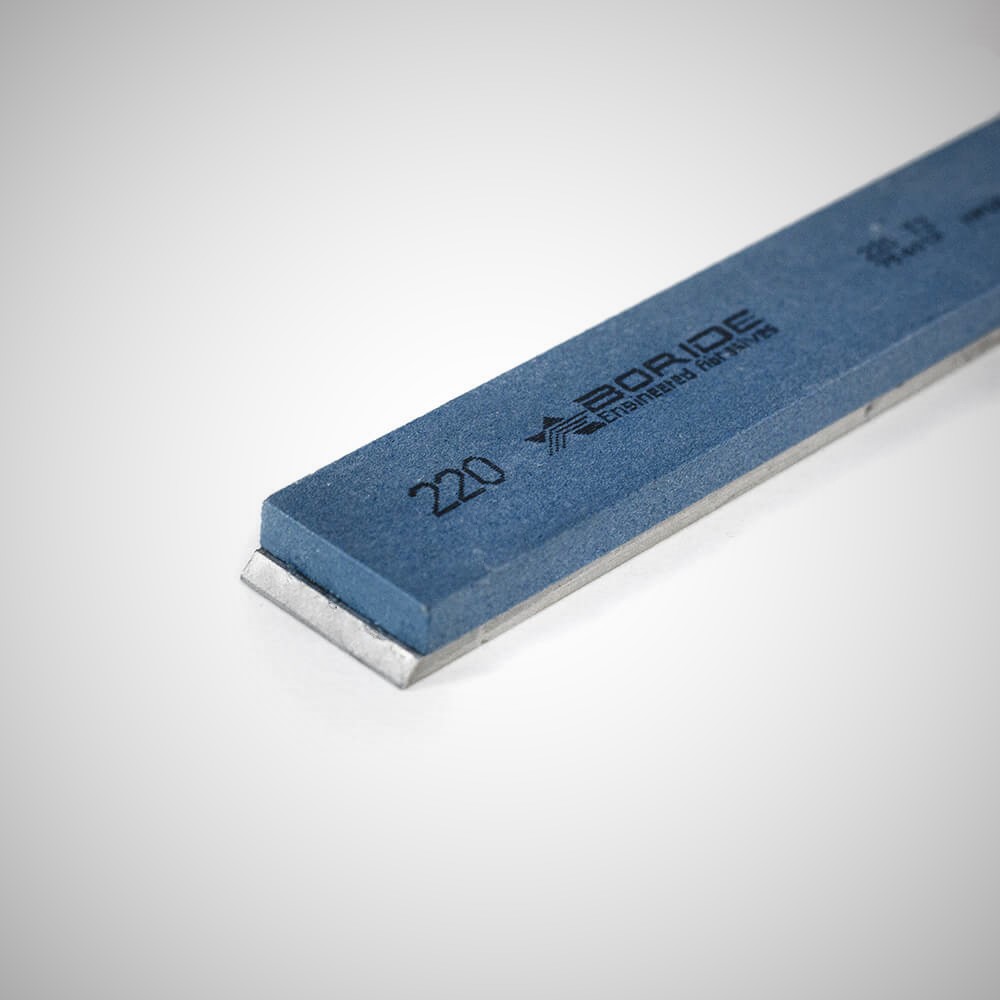

النماذج الكلاسيكية ليست شيئا من الماضي ، فهي لا تزال منتجة ومطلوبة. هذه السكاكين لها مقبض خشبي مصنوع من خشب البتولا الاسكندنافي. فولاذ الشفرات على هذه السكاكين – الكربون الكلاسيكي ، بصلابة حوالي 58 HRC. بالإضافة إلى ذلك ، يتم أيضا إنتاج شفرات فولاذية مغلفة. هندسة الشفرة في هذه النماذج – نقطة الهبوط ، والنزول الاسكندنافي التي وصلت إلى الصفر ، وزاوية المنحدرات السفلية حوالي 20-23 درجة. الفولاذ الكربوني على سكاكين مورا ذو نوعية جيدة ، وليس عرضة للتجاعيد ، ويستمر في الشحذ جيدا ويمكن تصحيحه بسهولة باستخدام أي موسات من السيراميك إلى الماس. ومع ذلك ، فإنه يصدأ بنشاط شديد ويتطلب صيانة. يمكن حل هذه المشكلة عن طريق حفر الشفرة في مواد مختلفة ، وعادة ما يتم استخدام حامض الستريك والخل وما إلى ذلك لهذا الغرض. إنها تخلق طبقة مستقرة إلى حد ما على سطح الشفرة ، مما يحميها من التآكل. مثال على السكين الكلاسيكي لهذه الشركة هو النماذج بدون حارس: مورا كلاسيك رقم 1 ، 2،3 ، وكذلك السكاكين مع حارس: مورا كلاسيك 611 وكلاسيك 612.

في عام 1976 ، بدأت KJ Eriksson في إنتاج طراز السكين 510 بمقبض بلاستيكي بدون قبضة ، ولاحقا 511 بقبضة. كانت هذه السكاكين أدوات نفعية مصممة للعمل الشاق والبناء والاحتياجات الصناعية المختلفة. كانت السكاكين رخيصة جدا وتم إنتاجها بكميات ضخمة. في البداية كان لديهم شفرة مصنوعة من الفولاذ الكربوني فقط ، ولكن منذ التسعينيات بدأوا في استخدام الفولاذ المقاوم للصدأ Sandvik 12C27. هذا فولاذ مدلفن عالي الجودة ، ميزته الرئيسية هي القوة العالية ، والتي تظهر حتى في ظروف الصقيع الشديدة. في الاسكندنافية صفر النزول على الخشب الصلب جدا ، يمكن أن يلتوي هذا الفولاذ ، ولكن هناك طرق لتقويته: إنشاء تغذية دقيقة أو عدسة دقيقة. في عام 2000 ، تمت ترقية 510 إلى Craftline HighQ Allround ، والذي كان يحتوي على طلاء مطاطي على المقبض البلاستيكي وغمد بمشبك بلاستيكي ، والذي كان مناسبا جدا لحمله على الحزام ، حتى بدون حزام. وحوالي عام 2015 ، خضع هذا الخط من السكاكين لتغييرات ، وتحول إلى Mora Basic 511 و Mora Basic 546 ونماذج مماثلة. تلقت غمد هذه السكاكين مرفقا إضافيا ، مما يسمح “بمضاعفة” السكاكين في نوع من الزوج ، والذي يمكن أن يكون مفيدا في المقام الأول في أعمال البناء والتركيب. تم تغيير مقبض سكين العمل قليلا ، وقد حصل على توقف إضافي على جانب الحافة ، لتثبيت أكثر صلابة لليد.

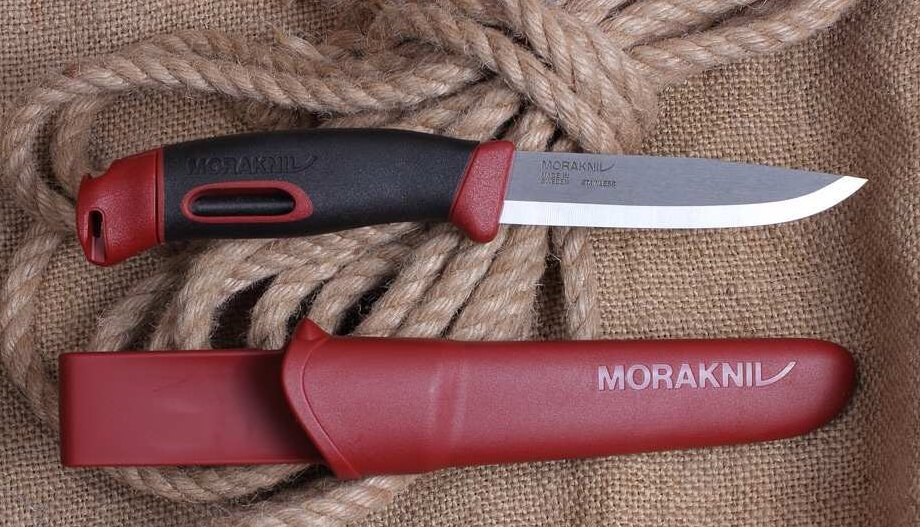

كان طراز سكين مورا الأكثر تنوعا في السنوات ال 20 الماضية هو النموذج المصاحب. كان استمرارا لخط السكاكين الشهير Moga Clipper. هذا النموذج مصنوع من الكربون والفولاذ المقاوم للصدأ. يحتوي السكين على عدد كبير جدا من الألوان ، تقريبا لكل ذوق. إنه متوسط الحجم وخفيف الوزن ومزود بغمد بلاستيكي مريح وموثوق. السكين مناسب للأعمال المنزلية ، واستخدامه في البناء ، واستخدامه في المشي لمسافات طويلة.

تم إنشاء Mora 2000 في عام 1991 ، أو كما كان يطلق عليه بعد ذلك KJ Eriksson Mora 2000 ، بعد ما يقرب من 10 سنوات أصبح السكين الأكثر شعبية في الهواء الطلق في روسيا. اشترى الصيادون والصيادون والسياح هذا السكين بكميات كبيرة. ما هو سبب هذه الشعبية؟ من الواضح أن عوامل نجاح هذا النموذج كانت: السعر والجودة والتوافر للشراء – تم بيع السكاكين في كل متجر صيد تقريبا. سكين Mora 2000 خفيف الوزن ، مع غمد غطس مريح ، ومقبض مشبك مصنوع من البلاستيك والمطاط ، مع شفرة ذات شكل أصلي مثير للاهتمام. الشفرة مصنوعة من الفولاذ المقاوم للصدأ Sandvik 12C27. في عام 2015 ، تلقى طراز 2000 تكملة على شكل سكين مورا كانسبول. لم تتغير الشفرة في الهندسة ، ولكن بدلا من التلميع ، اكتسبت علاجا ستونفوش. يوجد الآن ثقب على مقبض السكين للمقبض. تم تجهيز Mora Kansbol ، بالإضافة إلى الغمد المعتاد ، بشماعات إضافية متعددة الحوامل. يمكن توصيل هذه الحظيرة بحبال Molli أو أحزمة حقيبة الظهر ، مما يجعل السفر في القوارب أو على المنحدرات الجبلية أكثر ملاءمة.

في عام 2012 ، دخلت مورا في شراكة مع Light My Fire ، وهي شركة سويدية شهيرة لتصنيع العصي النارية ، لإنتاج سكين تخييم جديد. لقد كان هجينا من طراز Craftline HighQ Allround ، مع شفرة مشابهة هندسيا لسكين Mora 2000 ، وشق خاص في طرف السكين ، مع مشغل حريق FireSteel مثبت هناك. وجد السكين مشتريه وفي الوقت المناسب قرر مورا إنتاج سكاكين مماثلة بمفرده. يطلق على هذا الطراز الآن اسم Mora Companion Spark ، ويحتوي على شفرة من Mora Companion ، وغمد بلاستيكي مع مشبك معلق ومشغل حريق في المقبض. قاذف اللهب ذو نوعية جيدة ويسمح لك بإطلاق حزمة كثيفة بما فيه الكفاية من الشرر بشكل موثوق وإشعال المواد الجافة والمعدة للحرق: القطن الماص ، والقمامة ، ونشارة صغيرة ، وما إلى ذلك. تبين أن النموذج ناجح للغاية وسهل الاستخدام وخفيف الوزن ومتعدد الوظائف.