كانت المقابض المصنوعة من القرن والعظام ، باعتبارها أصعب المواد وأكثرها متانة ومقاومة للاهتراء ، هي الأكثر موثوقية في الفترة التي سبقت ظهور المواد البلاستيكية والمركبة. تم استخدام قرن الغزلان ، وقرن الأيائل ، والعاج ، وناب الماموث ، وقرن الجاموس ، وأسن الماموث المستقرة ، وأنياب الفظ. عادة ما يتم استخدام كل هذه الخيارات المادية كفواصل في الخدين المعدنيين للمقبض.

اليوم ، لم يتبق سوى عدد قليل من الشركات المصنعة مقبض خشبي بالكامل. في الوقت الحاضر ، يعد مقبض السكين القابل للطي فرصة للشركة المصنعة لتحقيق أفكار عالية التقنية في مجموعة متنوعة من المتغيرات.

من بين المواد الحديثة والأكثر شيوعا لمقابض السكين القابلة للطي ما يلي:

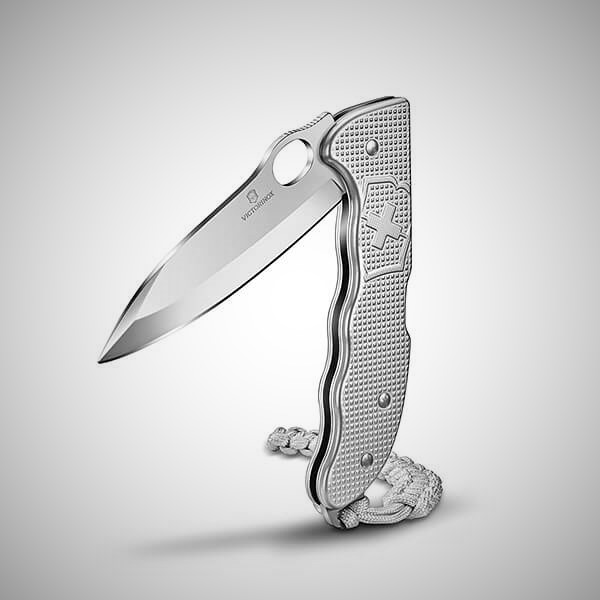

مقابض معدنية

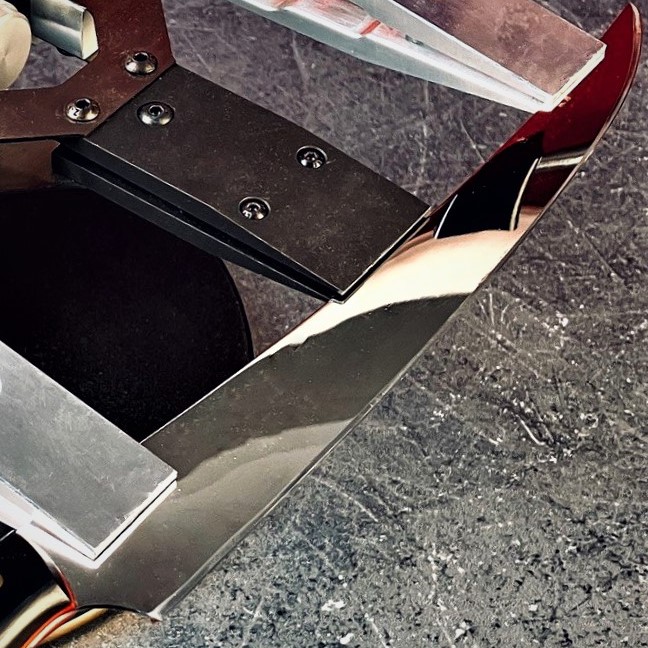

المقابض المعدنية مصنوعة في الغالب من الألومنيوم والتيتانيوم والفولاذ المخصص للطائرات.

ألومنيوم الطيران عبارة عن سبيكة معدنية تكون فيها عناصر صناعة السبائك: النحاس (4.5٪) والمغنيسيوم (1.6٪) والمنغنيز (0.7٪). في صناعة السكاكين ، يتم استخدامه بشكل أساسي في متغير سبائك 6061 (6061 T-6 ألومنيوم). هذه السبيكة مقاومة للتآكل وخفيفة الوزن وقوية بما يكفي لسكين يستخدم في الحمل الحضري والأحمال المنخفضة.

التيتانيوم مادة خفيفة الوزن وقوية ذات لون أبيض فضي. التيتانيوم مادة غير مغناطيسية تماما. غالبا ما تستخدم السكاكين في ظروف عدوانية للغاية ولا تصدأ على الإطلاق. التيتانيوم أخف بكثير من الفولاذ. المقابض المصنوعة من التيتانيوم مؤكسدة جيدا وتأخذ أي لون. كل هذه الصفات تجعلها واحدة من أكثر المواد المرغوبة للسكاكين باهظة الثمن والممتازة. ولكن لها أيضا عيب واضح – النعومة والتآكل السريع عند التفاعل مع الفولاذ. هذا يستلزم استخدام وسادة فولاذية خاصة ، ما يسمى ب “المجفف” ، على السكاكين ذات قفل إطار من التيتانيوم. بدونها ، غالبا ما تنحشر أقفال التيتانيوم الموجودة على المقبض في الحالة المفتوحة ، مما يجعل من المستحيل استخدام السكين بشكل صحيح.

فولاذ – تستخدم مقابض السكين إما نفس الفولاذ مثل الشفرة (وهذا ينطبق على أرخص السكاكين) ، أو تستخدم فولاذا أرخص وأكثر نعومة من الشفرة. الفولاذ الأكثر استخداما لمقابض السكاكين هو 420 J2 Steel ، والذي تستخدمه معظم الشركات الأمريكية المعروفة. الجودة الرئيسية للصلب للمقابض هي مقاومة التآكل.

مقابض مركبة

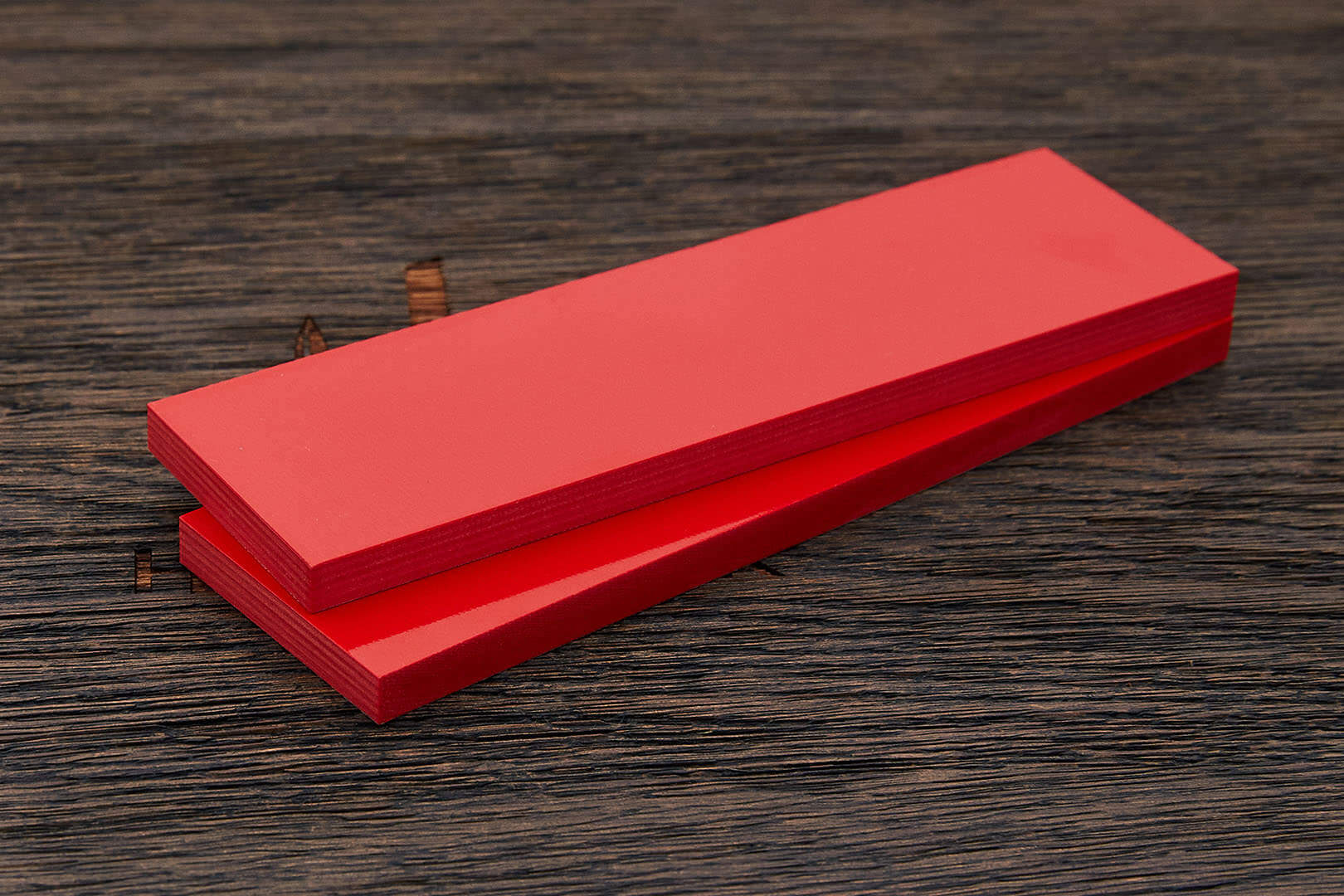

ميكارتا (نسيج الألياف الزجاجية) عبارة عن مادة مركبة تتكون من قماش (غالبا من القطن أو القماش أو قماش الكتان ، وأحيانا الورق) ولاصق خاص من الراتنج الصناعي. يسمح لك هذا المركب بإنشاء مقبض من أي لون ، بنمط جميل وأكثر خيالية. ميكارتا لا تمتص الروائح ، ولا تسمح بمرور الماء. ومع ذلك ، فإن لها عيبا ملحوظا – عند تشققها أو تقطيعها ، تبدأ في التشقق عند نقطة التلف ، ويبدأ الخيط في التفكك والسقوط من الهيكل.

الألياف الزجاجية Textolite G10 عبارة عن مادة مركبة تحتوي على قماش من الألياف الزجاجية وراتنجات الايبوكسي. عملية إنتاج المواد هي نقع الألياف الزجاجية في الراتنجات ، وبعد ذلك تتعرض الألياف الزجاجية المشبعة للضغط. والنتيجة هي مادة تعمل بشكل جيد في ظل ظروف معاكسة. G10 مادة قوية ومقاومة للصدمات ، وتتحمل الرطوبة تماما ويمكن تلوينها (بما في ذلك طبقة تلو الأخرى). يبدو هذا النسيج المصنوع من الألياف الزجاجية مشابها جدا للميكارتا ، ولكنه يتميز بمقاومة متزايدة للحريق وقوة أعلى. العيب الرئيسي ل G-10 هو أن المقبض يصبح زلقا ولا يمكن السيطرة عليه في يد مبللة أو دهنية.

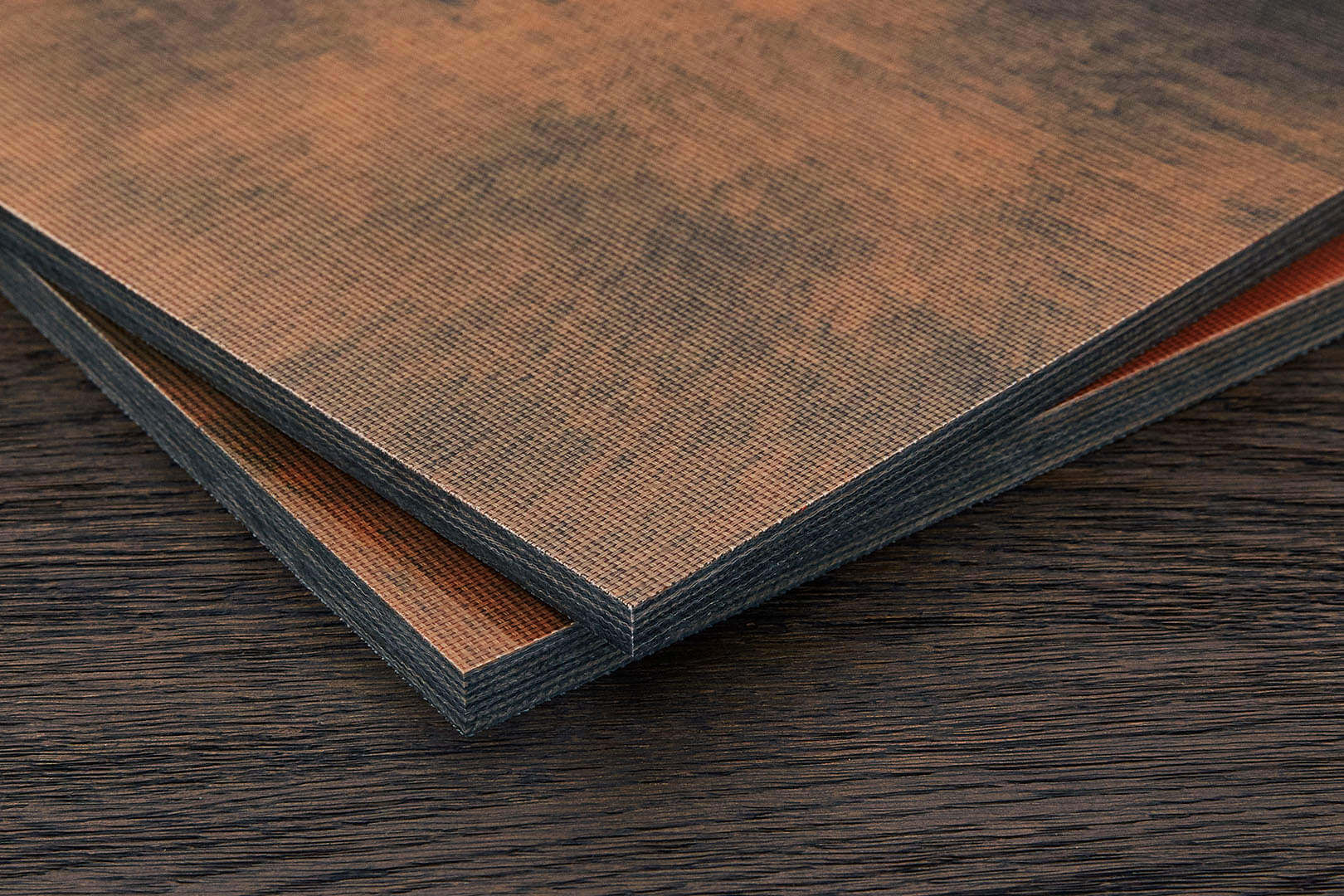

Dymondwood (Dymondwood) هو اسم مادة مركبة (بلاستيك مصفح). مكوناته الرئيسية هي الخشب ، الذي يعمل كقاعدة وراتنج فينولي ، مشرب بالخشب. يوجد في السوق المحلية نظير من البلاستيك الرقائقي – “خشب دلتا”. في صناعة الخشب الطبيعي Dymondwood يتم تجفيفه جيدا ، وبعد ذلك تمتلئ الفراغات بالبوليمر ، والذي يكون قادرا على التصلب بسرعة. وهكذا ، يتحول الخشب إلى مادة شبيهة بالبلاستيك لا تتشوه ، وهي قوية بما يكفي ، ولا تتفاعل مع الماء وجذابة من الناحية الجمالية. مثل هذا المقبض لا يخضع للتآكل ، ولا يمتص الرائحة وهو رخيص جدا في الإنتاج. العيب الرئيسي لهذه المادة هو وزنها ، فهي حوالي مرة ونصف وزن الخشب الأصلي.

PaperStone (PaperStone) هو في الأساس نظير للباكليت ، وهو مادة تحتوي على الورق المقوى (أو الورق) وراتنج الفينول فورمالديهايد. مادة شديدة الصلابة ، قادرة على تحمل التأثيرات القوية ، والضغط ، والاحتكاك ، وما إلى ذلك. غالبا ما تكون مصنوعة من المواد الخام الثانوية (نفايات الورق). عيبه الرئيسي هو المظهر البسيط للغاية ، مما يقلل من المنتج بصريا. بالإضافة إلى ذلك ، تصبح هذه المادة باردة مثل الحجر في الصقيع.

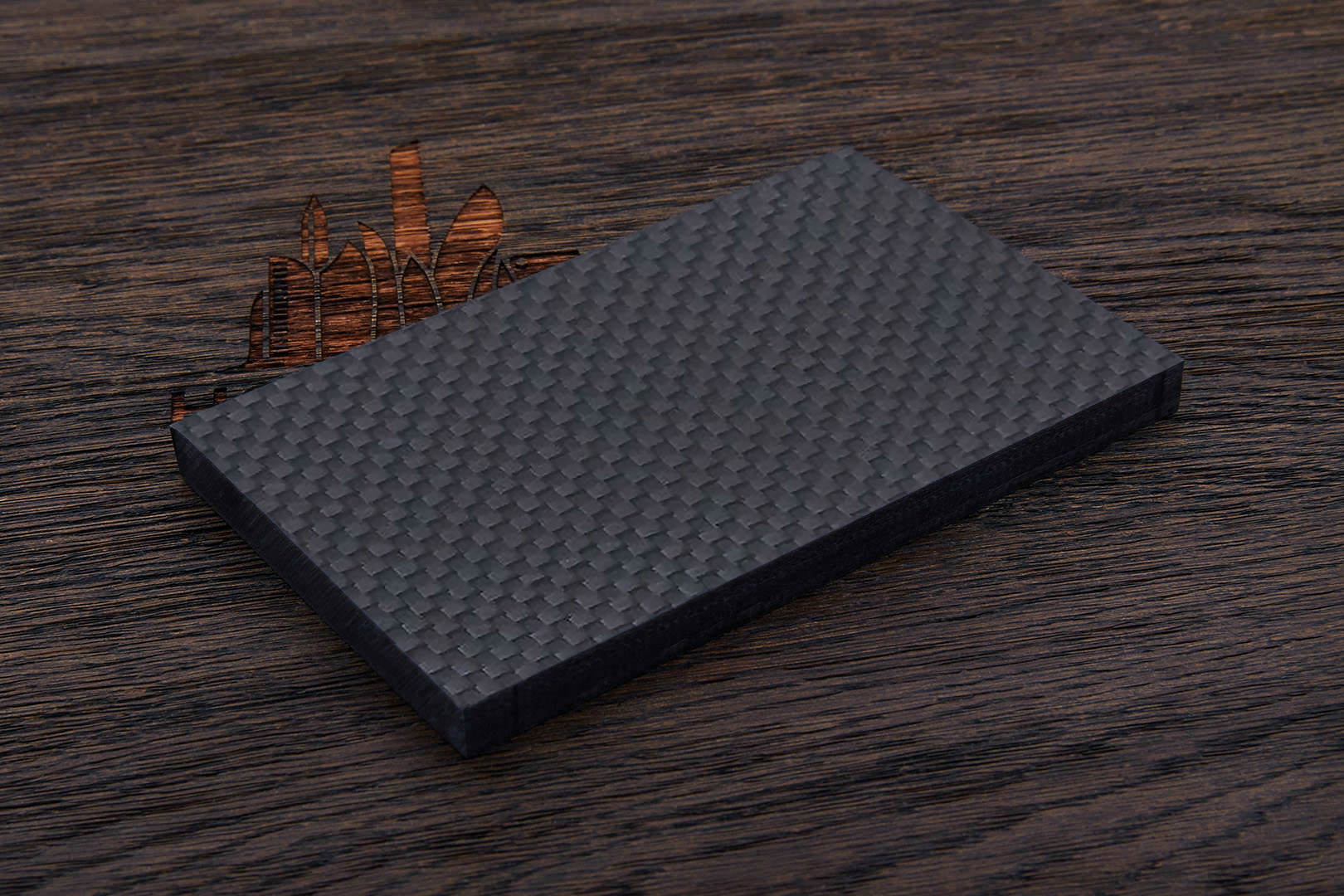

الكربون (ألياف الكربون) هو نسيج مصنوع من خيوط الكربون. يتم طيها إلى عدة طبقات ثم تشريبها براتنجات الايبوكسي ومصبوغة. ألياف الكربون مادة جميلة وخفيفة الوزن ولكنها قوية. الكربون أخف وزنا ولكنه أقوى من الفولاذ ، وله خصائص ممتازة مضادة للتآكل ، وهو محايد كيميائيا ويمكنه تحمل الأحمال الثقيلة. المشكلة الرئيسية للكربون هي الضرر الشديد لإنتاج المقابض نفسها ، حيث تؤثر معالجة هذه المواد على الجهاز التنفسي البشري. بالإضافة إلى ذلك ، يتلاشى في الشمس ويمكن أن ينكسر تحت تحميل الصدمات. ومع ذلك ، فهي اليوم واحدة من المواد الرئيسية للسكاكين باهظة الثمن والممتازة.

المطاط الصناعي

Kraton هو مطاط صناعي – TPE (مطاط صناعي بالحرارة). تستخدم اللدائن الخاصة بشركتين بشكل شائع في تصنيع السكاكين. هذه هي مادة سانتوبرين (سانتوبرين) من Advanced Elastomer Systems و Kraton ، التي تنتجها شل. يتم إنتاج مقابض السكين المصنوعة من اللدائن (كراتون على وجه الخصوص) عن طريق صب الضغط العالي. يمكن تشويه هذه المواد بسهولة تامة ، وبعد ذلك تأخذ نفس الحجم والشكل. يجب أن يلتصق المقبض المصنوع من هذه المادة بيدك قليلا ، وهي إحدى العلامات الرئيسية لالمطاط الصناعي الجيد.

Elastron (Elastron G) هو مطاط بوتيل مبلمر إنه قوي مثل المطاط المفلكن ويظل مرنا في درجات حرارة تتراوح من -65 درجة إلى 150 درجة مئوية. لديها مقاومة جيدة للماء ومقاومة للهجوم الكيميائي. تتحمل المادة الأحمال العالية وتظل دافئة بدرجة كافية في الطقس البارد. ومع ذلك ، عند تلفها ، تتدهور بسرعة ، وتسقط في قطع غير منتظمة.

بلاستيك

FRN اللدائن الحرارية (النايلون المقوى بالألياف الزجاجية) عبارة عن نايلون مقوى بالألياف الزجاجية. اللدائن الحرارية FRN تقاوم الأحمال ذات درجات الحرارة العالية ، ولها قوة تأثير عالية ، وخصائص عازلة ، وهي ملونة بشكل جيد ، ولا تحترق عمليا ، ولديها امتصاص منخفض للرطوبة ومقاومة كيميائية عالية ، ووزن منخفض. كما أنها رخيصة جدا في الإنتاج. تشمل عيوب المادة هشاشة عالية في ظروف الصقيع الشديد. اليوم هي واحدة من أكثر المواد شيوعا في أكبر الشركات المصنعة في العالم.