.

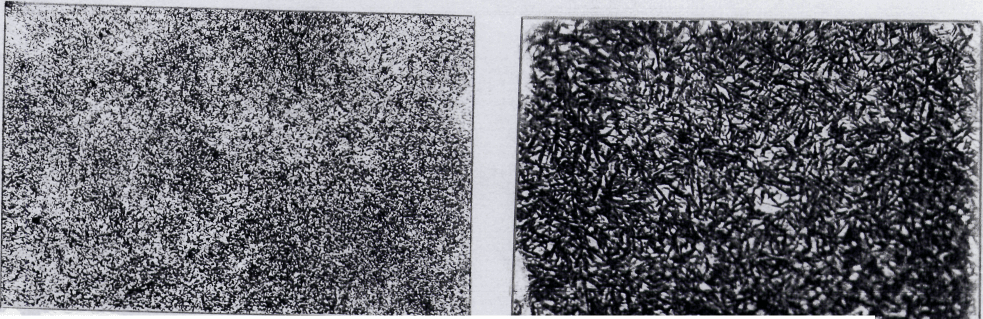

فولاذ دمشق عبارة عن فولاذ كربوني مركب بنمط مرئي صنعته البشرية منذ عدة آلاف من السنين. واحدة من أكثر أنواع هذه المعادن شيوعا وفي نفس الوقت الأسهل في صنع ما يسمى ب “الدمشقي البري”. وهي مصنوعة عن طريق لحام حزمة من الشرائط من عدة درجات من الفولاذ ، مع ثني وتزوير متعدد. يتم تسخين العبوة في بوتقة وإضافتها فوق مواد مختلفة (ما يسمى بالتدفق) ، والتي تندمج مع المقياس المتكون على سطح الألواح ، وتنظف منها الأسطح الملحومة. يشكل التدفق في نفس الوقت خبثا سائلا ، مما يحمي سطح المعدن من المزيد من الأكسدة. عبوة مع خبث سائل ساخن على حرارة بيضاء ومزورة. بعد اللحام الأول للعبوة ، يتم الكشف عنها على شريط وتقطيعها إلى عدة قطع ، والتي يتم تكديسها مرة أخرى وإجراء لحام ثان. يمكن تكرار اللحام عدة مرات حتى تظهر خصائص الفولاذ المطلوبة. نتيجة لذلك ، يتم خلط طبقات المعدن بشكل عشوائي ويتم تشكيل نمط على سطح الشريط. يعتمد مظهر النمط على عدد الطبقات ودرجات الفولاذ المستخدمة. تعطي الخطوط الخفيفة في النمط الفولاذي مستوى عال من الكروم أو النيكل. تظهر الخطوط الداكنة استخدام الفولاذ الكربوني.

هناك عدد من المشاكل القياسية المرتبطة بإنشاء دمشق. تعتبر الجودة الرئيسية للصلب في دمشق هي الطبقات المتناوبة من المعدن ذات المحتوى العالي من الكربون ، والتي تعطي قطعا قويا ، ومحتوى منخفض من الكربون ، مما يمنحه القوة. ومع ذلك ، أثناء اللحام بالتشكيل للطبقات ذات المحتوى المختلف من الكربون ، يحدث انتشار الكربون واختلاطها مع بعضها البعض. يؤدي هذا إلى تدهور خصائص القطع للمكونات عالية الكربون في العبوة عن طريق استنفاد كمية الكربون ، ويمكن أن يقلل العدد الكبير من اللحامات من قوة الشفرة. علاوة على ذلك ، يمكن أن تحترق كمية الكربون إلى كميات ملحوظة أثناء عملية اللحام ، مما يضعف مقاومة التآكل للفولاذ. نتيجة لذلك ، لا يمكن للمستهلك في كثير من الأحيان التنبؤ بخصائص الشفرة الناتجة. من المعروف على نطاق واسع أن الدمشقي يمكن أن يتوقف ببساطة دون سبب واضح عن القطع حتى على سكين حاد جيدا ، ويمكن أن يتقشر ويصبح هشا للغاية. دفعت مكافحة هذه العيوب وتطوير تقنيات إنتاج مسحوق الصلب صانعي السكاكين أولا إلى التجارب الحرفية مع مسحوق الفولاذ ، ثم إلى تطبيق حلول معقدة عالية التقنية.

لعب الدور الرئيسي في تطوير تقنيات التصنيع الدمشقية الحديثة ظهور معدات تكنولوجية جديدة في صناعة السكاكين. بدأ استخدام مكابس الحدادة الصناعية ، وأفران القوس الكهربائي ذات الجو المتحكم فيه ، وما إلى ذلك لتصنيع سكين الصلب. على وجه الخصوص ، قامت مصانع درفلة الفراغ المتخصصة بتوسيع الإنتاجية وسمحت بتطوير الإنتاج الصناعي للدمشقي على أساس أحدث تقنيات تعدين المسحوق.

يسمح استخدام تقنية التفريغ لإنتاج فولاذ دمشق باستخدام كل من القضبان المعدنية وطريقة المسحوق كمواد خام.

.

الميزة الرئيسية لطريقة التفريغ لألواح اللحام الدمشقية التقليدية هي عدم وجود أكسدة للمعدن أثناء التسخين. هذا يجعل من الممكن اللحام المسبق للسبائك عالية ، بما في ذلك الفولاذ المقاوم للصدأ بدون تدفق. يتم لحام الألواح الأرضية المتصلة عن طريق اللحام بالانتشار في غرفة مفرغة تحت مكبس. يتم توسيع العبوة الملحومة بهذه الطريقة إلى ألواح ، يتم طحنها مرة أخرى ولحامها حتى يتم الحصول على العدد المطلوب من الطبقات. يمكن استخدام هذه الطريقة لإنتاج الدمشقي من الفولاذ المقاوم للصدأ وسبائك الصلب. طريقة ممتازة للحام الفولاذ عالي السبائك هي أيضا دحرجة حزمة من الألواح المطحونة أو النظيفة بطريقة أخرى على مطحنة درفلة الفراغ.

.

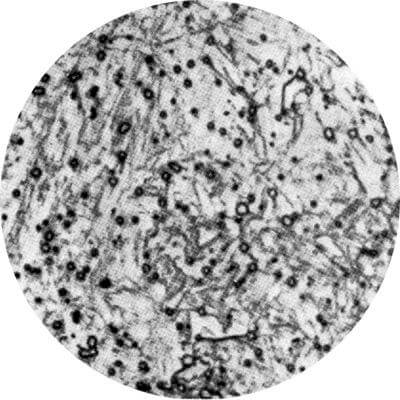

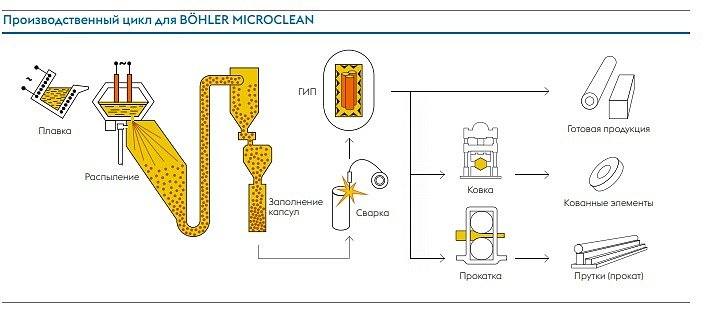

تستخدم طريقة الفراغ أيضا في تعدين المسحوق. يتم وضع كبسولة محكمة الغلق وخالية من الأكسجين مملوءة بالأسلاك أو مسحوق المعدن أو المخاليط في غرفة خامدة مملوءة بالغاز في جهاز الشحن. يتم تسخين الكبسولة إلى 1200-1400 درجة مئوية وتمتلئ الغرفة بالغاز ، حتى ضغط حوالي 1500 غلاف جوي. بعد اكتمال التلبيد المضغوط للمادة المركبة ، تتم إزالة الغلاف المركب الملبد ميكانيكيا ويتم الضغط على المركب الذي تم تنظيفه أو تدويره من خلال مطحنة درفلة. يمكن إنتاج أي نوع من الدمشقي تقريبا بهذه الطريقة.

.

أتاح ظهور هذه التقنيات لشركات الصلب الكبيرة إنتاج الدمشقي بكميات كبيرة جدا. كانت أكبر هذه الشركات هي شركة Damasteel AB السويدية ، والتي حصلت في عام 1996 على براءة اختراع لإنتاج الفراغات الدمشقية المسحوقة. كانت تقنية الإنتاج في داماستيل عبارة عن “ضغط متساوي ساكن ساخن” ، والذي يحول مسحوق سريع التصلب إلى بليت مضغوط. يتم وضع مساحيق من نوعين أو أكثر من الفولاذ في وسط كبسولة فولاذية يتم فيها إنشاء فراغ وإغلاقها بإحكام. يتم تلبيد المساحيق معا تحت ضغط عال في مكبس متساوي ساخن. يستمر الضغط حتى تصل الكثافة إلى 100٪. تنتج Damasteel نوعين من القضبان عن طريق تعدين المساحيق – قضبان ذات نمط متحد المركز متعدد الطبقات وحزمة متعددة الطبقات بطبقات متوازية. يمكن بعد ذلك استخدام القضبان لإنشاء أنماط أكثر تعقيدا في عملية الحدادة.

.

مزايا فولاذ Damasteel هي مقاومة عالية للتآكل ، وأنظمة المعالجة الحرارية التي يمكن التنبؤ بها ، والتركيب الكيميائي النقي مع الحد الأدنى من الشوائب ، وخصائص القطع الجيدة جدا عند خلطها بالفاناديوم. من المهم أيضا أن تصل صلابة المعدن بعد المعالجة الحرارية إلى 63.5 HRC. مع الدمشقي العادي ، من المستحيل التحدث بدقة عن الصلابة ، وستكون غير متجانسة للغاية في جميع أنحاء الشفرة بعد التزوير. يحل مسحوق الدمشقي هذه المشكلة عن طريق إنشاء بنية متجانسة. بالإضافة إلى صنع السكاكين ، يستخدم فولاذ دمشق أيضا لصنع مجموعة متنوعة من المجوهرات والمجوهرات. يستخدم فولاذ Damasteel أيضا لإنشاء عناصر مصنوعة بتقنية موكومي غان اليابانية.

.

يعتمد Damasteel على فولاذ RWL34 ، وهو عبارة عن فولاذ مسحوق عالي الكربون مصنوع بالإضافة إلى سبائك الموليبدينوم والفاناديوم ، مع مقاومة متوسطة للتآكل. يتم إنتاجه بواسطة Damasteel AB نفسها. لديها مزيج جيد من المقاومة المتطورة ومقاومة التآكل والخصائص الميكانيكية ، وتحمل حافة قطع رقيقة جيدا. يحتوي على عدد كبير من عناصر صناعة السبائك ، بما في ذلك المنغنيز والموليبدينوم والفاناديوم والكروم والكبريت. بفضل صلابته العالية ، فإن الفولاذ قابل للتشغيل الآلي بشكل جيد – مطحون ومصقول ، وهو ممتاز للشفرات ذات الهندسة المعقدة ويعتبر أحد أفضل أنواع الفولاذ للنقش الفني. يتم إنتاج العديد من العبوات الدمشقية باستخدام هذا الفولاذ ، وأكثرها شيوعا:

.

.

حزمة DS93X عبارة عن فولاذ مارتينسيتي بنمط فولاذي دمشقي. يتكون من درجتين مختلفتين من الصلب من السكين المقوى. المكون الخفيف هو مسحوق الفولاذ RWL34 والمكون الداكن هو فولاذ كربوني RMS-27.

.

حزمة Damacore DC18N هي أيضا فولاذ مارتينسيتي. يحتوي على ثلاث سبائك مختلفة. يتكون اللب المركزي من N11X ، وهو سبائك فولاذية تحتوي على نسبة عالية من النيتروجين. تتكون الطبقات الخارجية ذات النمط الدمشقي من RWL34 و PMC27. الفولاذ لديه صلابة عالية بعد التبريد والتلطيف.

.

تتمتع كلتا الحزمتين بمقاومة ممتازة للتآكل وقوة ميكانيكية عالية. يتمتع هذا الفولاذ أيضا بليونة جيدة ويسهل طحنه وتلميعه.

.

وهكذا ، على سبيل المثال من مسحوق الدمشقي ، نرى مزيجا متناغما من التقنيات القديمة لإنتاج الفولاذ الجميل والقوي ، مع أحدث تقنيات معالجة المسحوق.