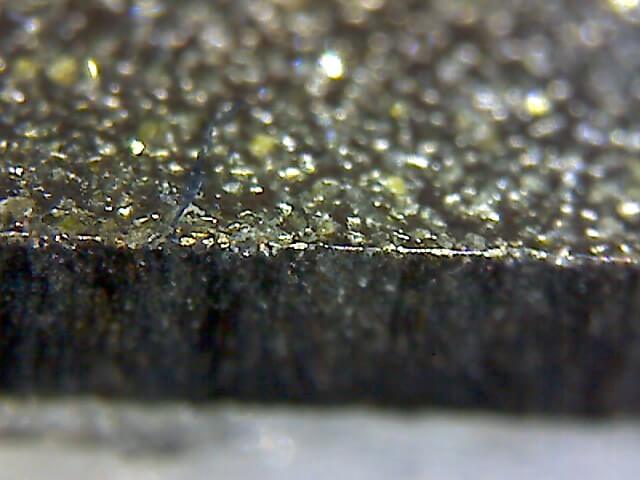

كربيد السيليكون (carborundum) هو مركب كيميائي ثنائي غير عضوي من السيليكون والكربون. الصيغة الكيميائية هي كربيد. توجد في الطبيعة على شكل معدن المواسانيت. تم الحصول على مسحوق كربيد السيليكون لأول مرة في المختبر في عام 1893. يتم استخدامه كمادة كاشطة وأشباه الموصلات في الإلكترونيات الدقيقة (في مجموعات نقل الحركة للسيارات الكهربائية) ولتقليد ترصيعات الماس في المجوهرات.

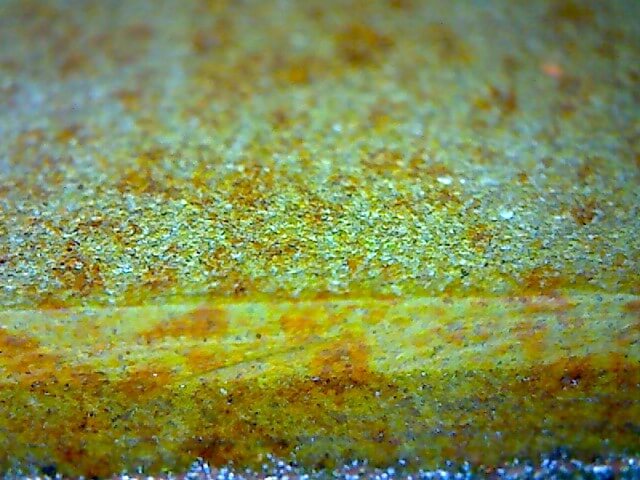

كربيد السيليكون من أصل طبيعي ، كوني بشكل أساسي هو عنصر نادر جدا ، لذلك يتم إنتاج جميع كربيد السيليكون المتاح اليوم صناعيا. بشكل أساسي عن طريق تلبيد السيليكا بالكربون في درجات حرارة عالية. كربيد السيليكون النقي عديم اللون. ظلاله من اللون البني إلى الأسود ناتجة عن شوائب الحديد. يتحول كربيد السيليكون المطحون ناعما إلى مسحوق وفي هذا الشكل يتم استخدامه لتضميد الحجارة.

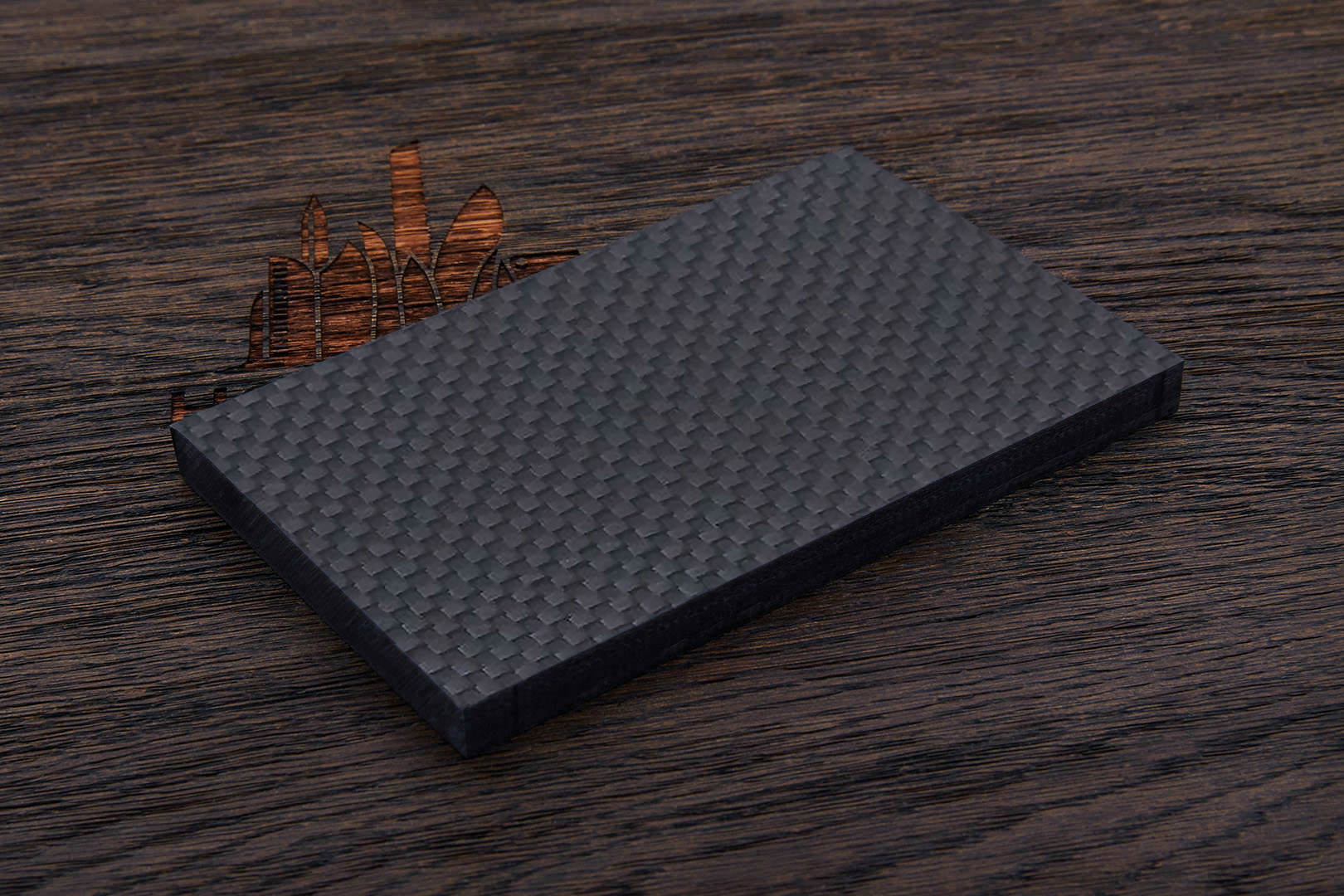

مسحوق كربيد السيليكون هو مادة كاشطة تستخدم لإنشاء تعليق مائي عند تنعيم سطح حجر الشحذ. نظرا لخصائصه ، فإنه يعطي تعليقا موحدا للون اللبني ، والذي يتم الاحتفاظ به جيدا بين أسطح الاحتكاك. يتم استخدامه للعمل مع lappers.

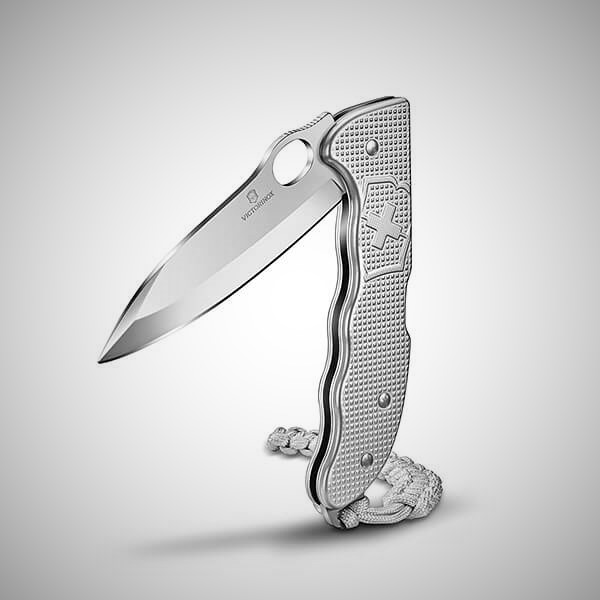

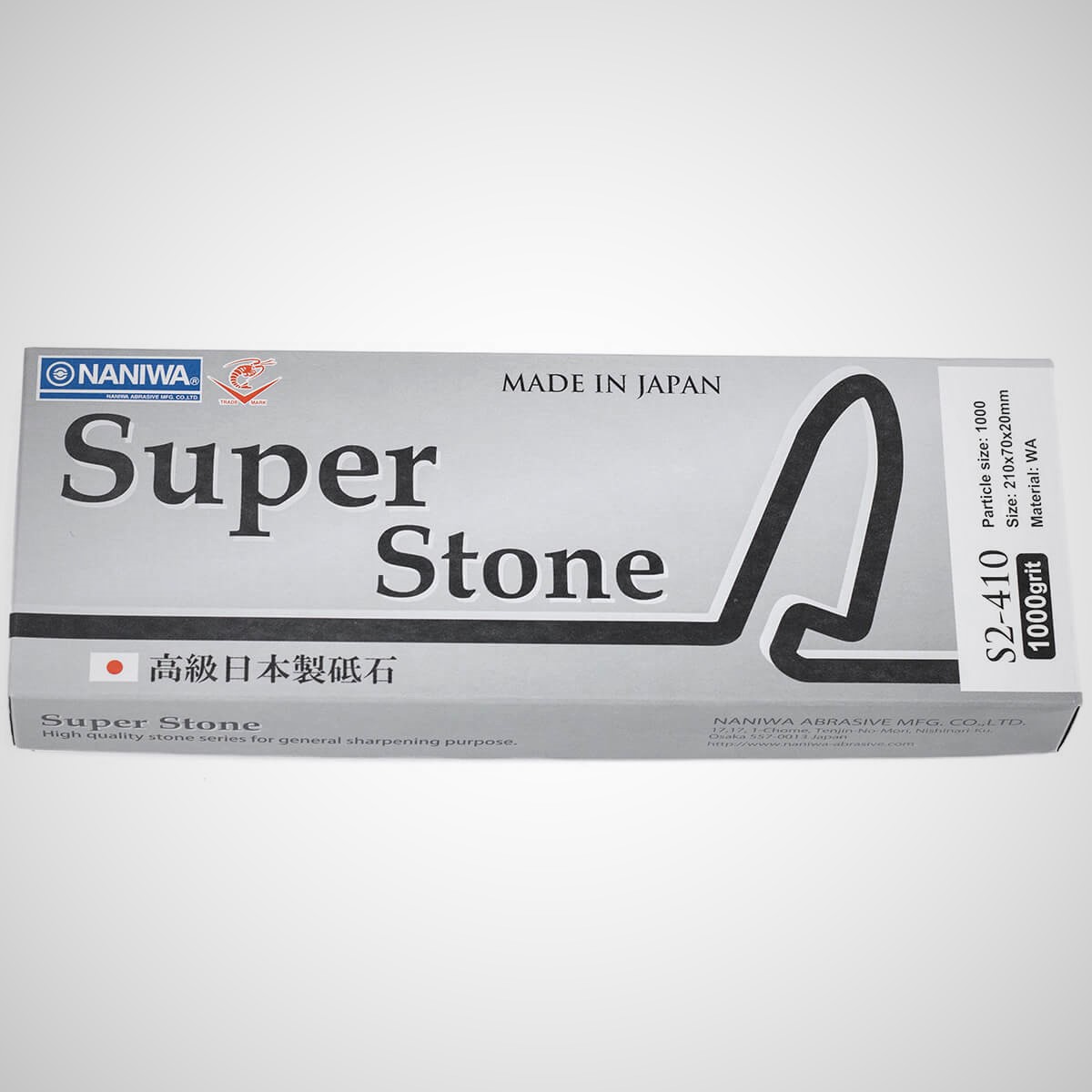

ما هو الغرض من تسوية أحجار الشحذ؟ بدون تسوية مستوى الحجر ، لا يمكننا التحكم بشكل صحيح في الزاوية بين التغذية وسطح الحجر ، وهذا سيؤدي إلى اضطراب الزاوية وانسداد الحافة. من أجل التحقق من درجة تآكل سطح الحجر ، يمكنك أخذ مسطرة ووضعها مع حافتها على الحجر ووضع مصدر ضوء خلفها. إذا نظرنا بين المسطرة والحجر ، فسنرى فجوة ، فهذا يعني أن الحجر يحتاج إلى تقويم سطح العمل.

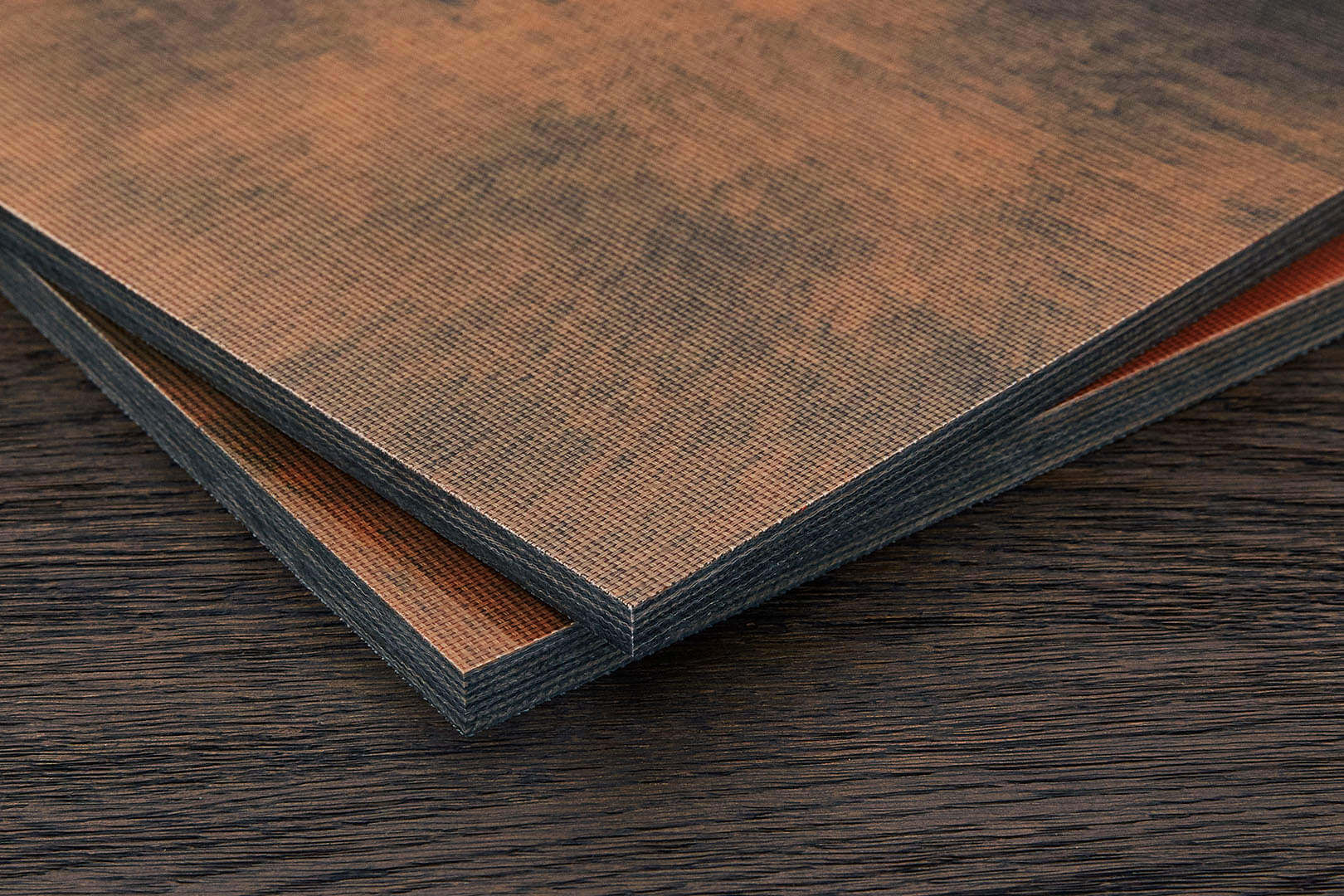

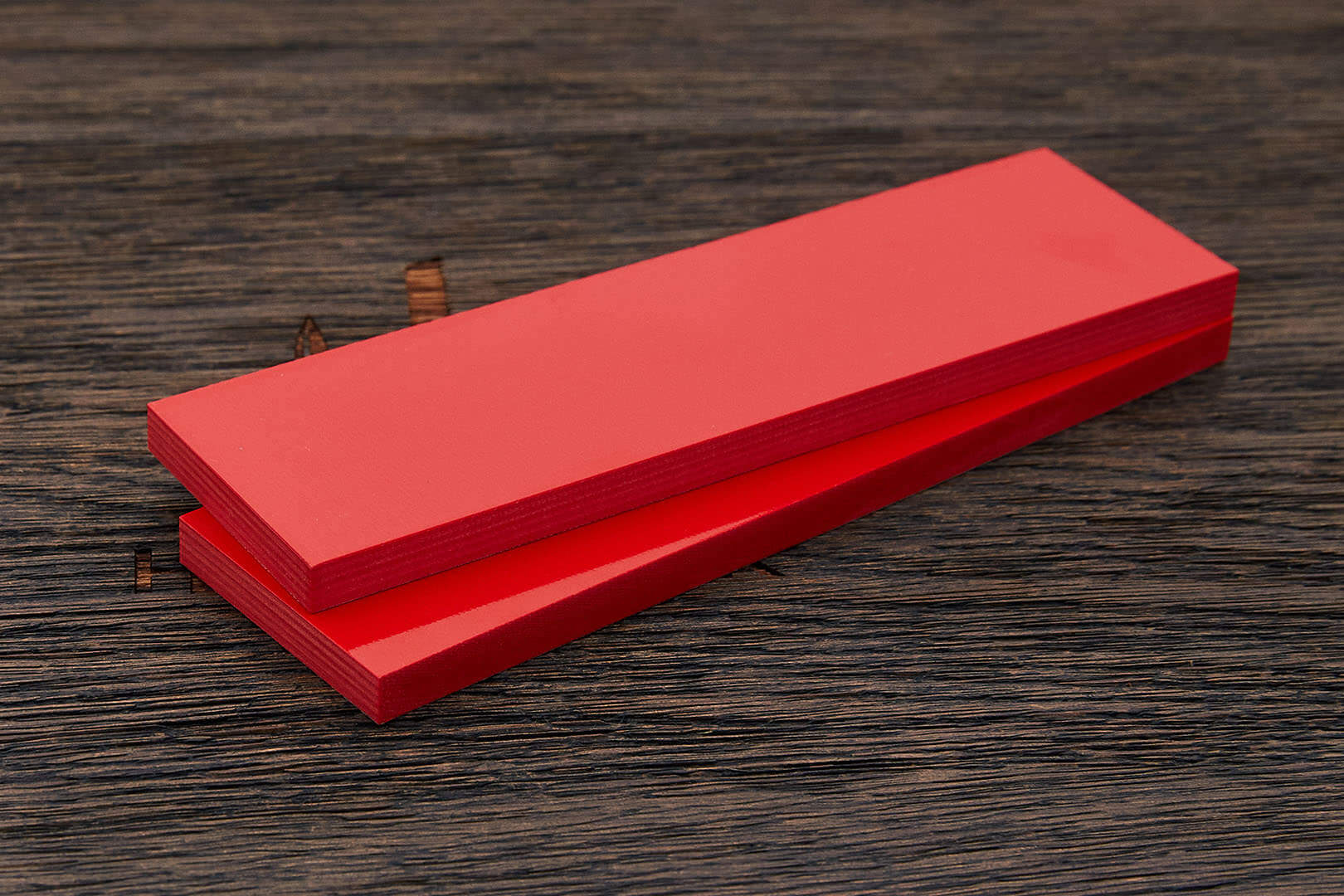

الطريقة الأكثر تكلفة لتسوية الحجارة هي ارتداء الملابس على الزجاج. بالنسبة للحجر الاصطناعي ، يفضل أن يكون حجم الزجاج مرة ونصف حجم الحجر. بالنسبة للأحجار الطبيعية ، يجب أن يكون الحجم أكبر عدة مرات ، حيث تكون الأحجار الطبيعية أكثر صلابة وسيتم ارتداء الزجاج بشكل خطير. من المهم جدا أن يكون الزجاج سميكا ولن يتدلى.

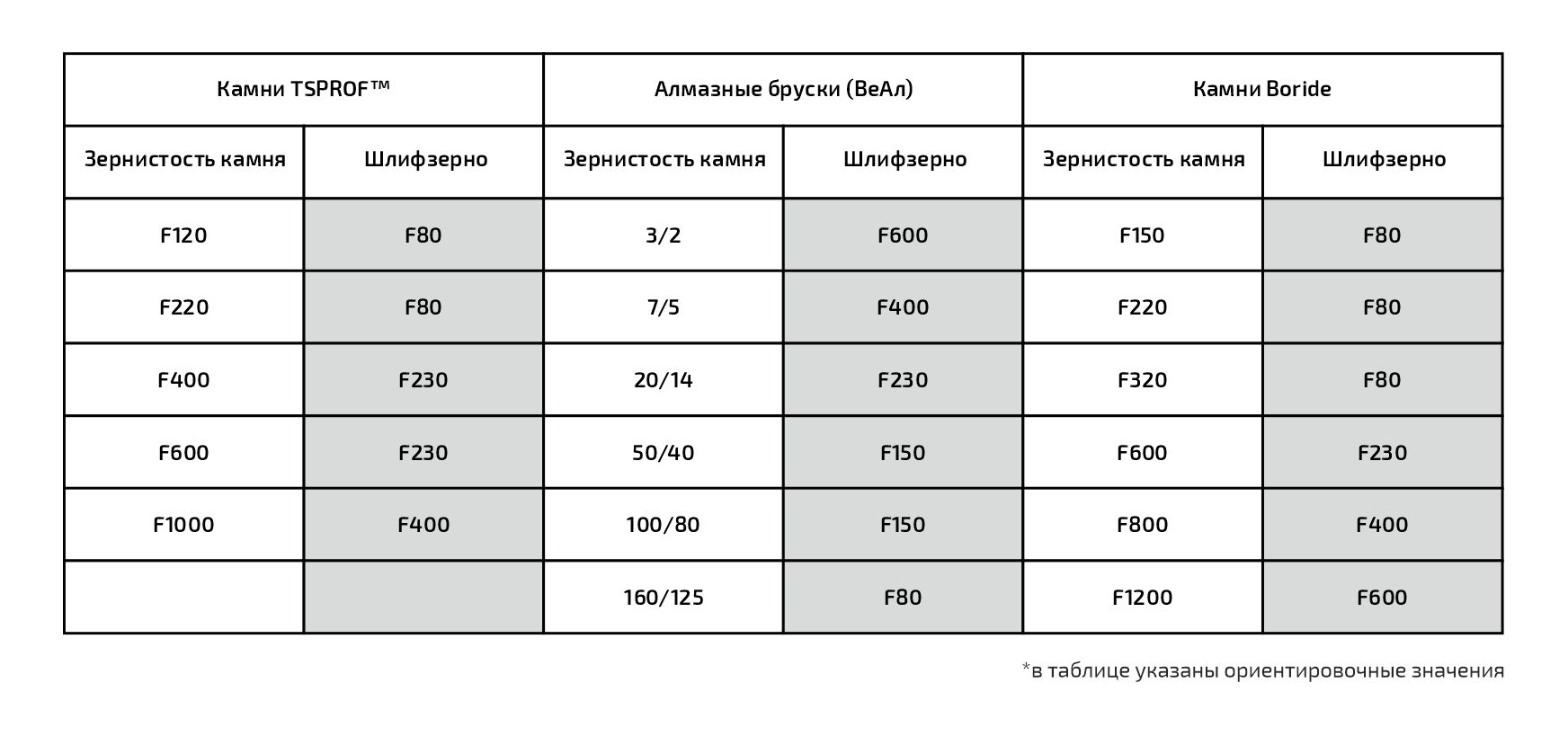

السؤال الرئيسي الذي يطرح نفسه عند التحضير لتسوية الحجارة هو نوع المسحوق الذي يجب استخدامه لحجر معين؟ القاعدة الأساسية لذلك هي أن حبيبات المسحوق يجب أن تكون 2-3 أضعاف حجم الحبوب الحجرية.

على سبيل المثال ، بالنسبة لأحجار أركنساس ، قد ينطبق هذا النظام:

لتسوية حجر واشيتا ، يتم استخدام مسحوق كربيد السيليكون F120.

لتسوية حجر أركنساس الشفاف ، يتم استخدام مسحوق F800-1200.

لتسوية الحجر الأسود في أركنساس ، يتم استخدام مسحوق F1200.

ومع ذلك ، فهذه نظرية فقط ، يجب على كل متحمس للشحذ تطوير نظامه الخاص في هذا الأمر واتباعه.

تقنية المحاذاة المستخدمة من قبل معظم المبراة هي كما يلي: يتم تطبيق شبكة قلم رصاص على الحجر ، والتي يجب فركها بالكامل على حجر لف مع تطبيق المسحوق. يمكن استخدام قلم رصاص بسيط. يجب تطبيق الشبكة على الحجر ومسحها جافة. لعملية التسوية ، يتم سكب كمية صغيرة من المسحوق على الزجاج ويضاف الماء بحيث يتم تغطية الزجاج بالكامل بطبقة رقيقة من الماء. أي عند العمل ، يجب ألا يترك الماء حواف الزجاج. ثم يتم عمل الحجر على الحركات ، ومن الأفضل عمل رقم ثمانية بيدين ، وتحريك الحجر من الحافة اليسرى للزجاج إلى اليمين والخلف. من المهم جدا في مثل هذا العمل ، لا تنس إضافة الماء باستمرار ، لأنه إذا أصبح التعليق سميكا جدا ، فسيؤدي ذلك إلى تراكم سطح الحجر. يجب أن يتم العمل حتى تختفي الشبكة تماما. بعد ذلك يمكنك الانتقال إلى مطحنة أدق ، أو إنهاء التسوية. من المهم جدا في عملية العمل شطب القضبان ، لأن حوافها تصبح حادة جدا ويمكن أن تلحق الضرر بالسكين عند الشحذ. عند استخدام مسحوق خشن ، يجب أن نتذكر – لا تحتاج إلى الضغط كثيرا على حجر الشحذ ، وإلا فقد يعلق السطح مرة أخرى. يعد تسوية الأحجار على كربيد السيليكون مهمة دقيقة وتستغرق وقتا طويلا وتتطلب الصبر والتركيز.

تستخدم هذه المحاذاة على كربيد السيليكون أيضا في ما يسمى “تجريد” أو “هز” الحجارة. يتم استخدام نفس الحركات المستخدمة في التسوية لإزالة الطبقة المخبوزة على الحجر الذي تأتي به من المصنع. في هذه العملية ، يتم “فتح” حبيبات الحجر الاصطناعي. هذا الإجراء إلزامي للأحجار ، بدونه لن تكون كفاءة الحجر عالية.

من المهم أيضا ألا ننسى أن مسحوق كربيد السيليكون مادة متطايرة يمكن أن تدخل الجهاز التنفسي للشخص في شكل جاف. لذلك من الضروري العمل معها بعناية ، واستخدام أجهزة التنفس الصناعي وإبعاد مكان العمل عن المواد الغذائية.