مسحوق الفولاذ عبارة عن فولاذ مطحون إلى مسحوق ، والذي يخضع لعملية الانحلال والتبلور والخبز. نتيجة لدورة المعالجة هذه ، يحدث ما يسمى ب “تحويل المسحوق” – يتلقى الفولاذ كمية كبيرة من الكربيدات ويمكن أيضا خلطه بعناصر إضافية بكميات أكبر من نظرائه المدرفلين القياسيين.

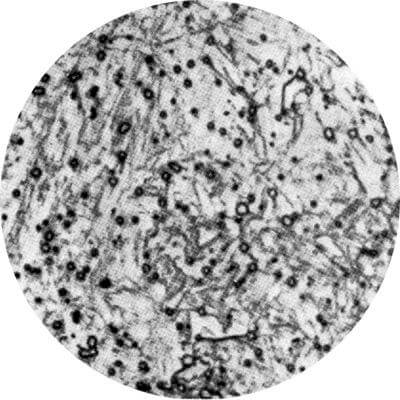

يتكون هيكل أي فولاذ مقوى من عنصرين أساسيين: الكربيدات والمارتينسيت.

Martensite هو المكون الهيكلي الرئيسي للصلب المقوى (المصفوفة). إنه محلول صلب مفرط التشبع من الكربون في α حديد بنفس تركيز مادة الصلب الأصلية (الأوستينيت). هيكل مارتينسيت غير متوازن وله ضغوط داخلية عالية ، مما يحدد إلى حد كبير الصلابة العالية وقوة الفولاذ ذو الهيكل المارتينسيتي.

الكربيدات هي مركبات من المعادن واللافلزات مع الكربون. خصوصية الكربيدات هي زيادة الكهربية للكربون ، مقارنة بالعنصر الآخر. الكربيدات هي مواد صلبة مقاومة للحرارة. فهي غير متطايرة وغير قابلة للذوبان في أي من المذيبات المعروفة. تستخدم الكربيدات في إنتاج الحديد الزهر والفولاذ والسيراميك والسبائك المختلفة ، كمواد كاشطة وطحن ، كعوامل اختزال ، ومزيلات الأكسدة ، والمحفزات ، إلخ. تستخدم الكربيدات في إنتاج كربيدات السيليكون. يستخدم كربيد السيليكون SiC (الكربوراندوم) لصنع عجلات الطحن والمواد الكاشطة الأخرى ؛ يستخدم كربيد الحديد Fe3C (الأسمنت) في الحديد الزهر والفولاذ. يتم استخدام كربيد التنجستن وكربيد الكروم لإنتاج مساحيق للرش الحراري بالغاز

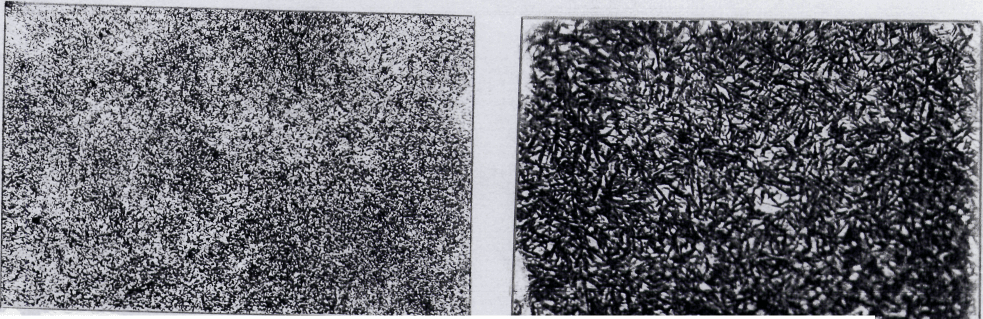

معظم أنواع الفولاذ المستخدمة في صنع الشفرات لها هيكل بعد المعالجة الحرارية: مارتينسيت + كربيدات (+ أوستينيت متبقي + شوائب غير معدنية ، إلخ). الكربيدات ، الأصعب والأكثر هشاشة من مصفوفة مارتينسيت ، تزيد من مقاومة تآكل الفولاذ ، ولكنها تتدهور خصائصه الميكانيكية ، مما يؤثر سلبا على القوة والمتانة. تعتمد درجة الانخفاض في خصائص القوة على كمية طور الكربيد ونوعه وحجم الكربيدات وعنقودها وتوحيد توزيع الكربيد في الهيكل.

بالإضافة إلى ذلك ، فإن عدم تجانس الكربيد الواضح يخلق مشاكل في الطحن ويزيد من الميل إلى المقاود والشقوق. الفولاذ الذي يحتوي على عدد كبير من الكربيدات الكبيرة والموزعة بشكل غير منتظم أقل قابلية للتشوه الساخن. يطور هذا الفولاذ بنية غير متجانسة عند معالجته بالحرارة ، وتكون نتائج المعالجة الحرارية أقل قابلية للتنبؤ.

وبالتالي ، لزيادة مقاومة التآكل للصلب والاحتفاظ بالحدة على المدى الطويل ، من الضروري زيادة كمية مرحلة الكربيد ، والحفاظ على الأداء الميكانيكي المقبول لتقليل توزيعها وتحسينها. يمكن استخدام عدة طرق لتحقيق هذا الهدف. من بينها:

1. تحسين تركيبة الصلب. على سبيل المثال ، من الممكن تشبع الفولاذ بكربيدات من أنواع أخرى ، وغالبا ما تكون كميات كبيرة من الفاناديوم.

2. صناعة السبائك الدقيقة. </ تشبع الفولاذ بالعناصر التي تعمل على تحسين توزيع الكربيدات وتقليل حجمها قليلا.

3. تشوه البلاستيك عالي الكثافة. مع زيادة درجة التشوه ، يتم سحق الكربيدات جزئيا وتحسين توزيعها (خاصة عند استخدام تقنيات تشوه خاصة).

4. زيادة معدل التبلور. هذا هو المبدأ الكامن وراء تكنولوجيا تعدين المسحوق. من أجل زيادة معدل التبريد ، يجب تقليل حجم السبيكة. عند حجم السبيكة البالغ حوالي 150 ميكرون ، يصل معدل التبريد إلى 104105 كيلو / ث ، وعند هذه السرعات والأحجام يكون سهل الانصهار (يتبلور المحلول السائل عند أدنى درجة حرارة لسبائك هذا النظام) رقيقا جدا ، ولا يتجاوز حجم الكربيدات 23 ميكرون. من أجل تحقيق ذلك ، من الضروري تطبيق طريقة المسحوق أو طريقة تحويل المسحوق.

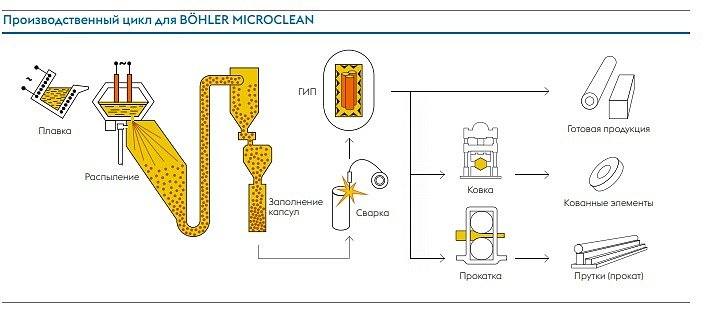

طريقة المسحوق (تحويل المسحوق).

إعادة التصنيع – إحدى مراحل إنتاج المعادن أو معالجتها في المعادن الحديدية وغير الحديدية. تشمل المعالجة: صهر وصب المعادن ، العقص ، الدرفلة ، إنتاج الأنابيب والأجهزة. يتمثل جوهر تقنية طريقة تعدين المساحيق في الحصول على مساحيق من المعادن النقية والسبائك متعددة المكونات مع تحولها اللاحق خطوة بخطوة خال من النفايات إلى مواد ومنتجات وطلاءات جاهزة للاستخدام من المعلمات الوظيفية المطلوبة.

خصائص المساحيق

تختلف مساحيق المعادن في خصائصها الفيزيائية والكيميائية والمعالجة. تشمل فئة الخصائص الفيزيائية حجم الجسيمات وتوزيع حجم الجسيمات ، وخصائص مساحة سطحها المحددة ، بالإضافة إلى كثافتها وقابليتها للتشوه ، وهو ما يسمى الصلابة الدقيقة.

يتم تحديد مجموعة الخصائص الكيميائية من خلال التركيب الكيميائي للمواد الخام وطريقة / طريقة التصنيع. يجب ألا يتجاوز التركيز المسموح به للشوائب غير المرغوب فيها في منتجات المسحوق النهائية قيمة 1.5-2٪. واحدة من أهم الخصائص الكيميائية هي درجة تشبع الغاز للمسحوق ، وهو أمر مهم بشكل خاص للمساحيق الناتجة عن طريق الاختزال ، والتي يصعب إزالة جزء معين من عوامل الاختزال الغازية ومنتجات التفاعل منها.

الطرق الرئيسية لصنع المساحيق من المواد الخام هي:

1. الطريقة الفيزيائية والميكانيكية

في هذه الطريقة ، يتم تحويل المادة الخام إلى مسحوق دون الإخلال بالتركيب الكيميائي ، عن طريق الطحن الميكانيكي ، سواء في حالة الركام الصلب أو كذوبان سائل. يتم الطحن الفيزيائي والميكانيكي عن طريق التكسير والطحن ؛ الانحلال والتحبيب. عند تكسير وطحن المواد الخام الصلبة ، يتم تقليل معلمات حجم الجسيمات الأصلية إلى قيم محددة.

2. الطريقة الكيميائية المعدنية

يمكن أيضا تحقيق طريقة الحصول على مساحيق معدنية بعدة طرق ، من بينها الأكثر شيوعا:

- الاسترداد الكيميائي للمعادن من المواد الخام (طريقة الاختزال). يستخدم العديد من المواد الكيميائية – عوامل اختزال ، والتي تؤثر على الأملاح وأكاسيد المعادن لفصل الجزء غير المعدني (بقايا الملح والغازات).

- التحليل الكهربائي – تتكون طريقة تصنيع المساحيق من ترسيب جزيئات المعدن النقي على الكاثود تحت تأثير التيار المباشر على المنحل بالكهرباء المقابل في شكل محلول أو ذوبان.

- تفكك الكربونيل الحراري (طريقة الكربونيل). تصنع مساحيق الكربونيل عن طريق التحلل في نظام درجة حرارة معين من مركبات معدن الكربونيل إلى المكونات الأولية: جزيئات المعدن النقي وأول أكسيد الكربون الغازي CO ، والذي يتم إزالته.

- تتضمن عملية تصنيع مسحوق الصلب عددا من المراحل: التحضير الأولي لخليط المسحوق (الشحنة) ؛ صب; تلبيد.

- التحضير الأولي لخليط المسحوق

- يبدأ تحويل مسحوق المعدن المصنع بالفعل إلى منتجات نهائية بالتحضير الأولي للخليط الأولي (الشحنة) ، والذي سيخضع لاحقا للقولبة والتلبيد. عملية تحضير الشحنة الأولية من ثلاث مراحل ويتم تنفيذها بالتتابع في شكل: التلدين ، ثم الفرز إلى كسور (تصنيف) والخلط مباشرة.

يعد تلدين إعادة التبلور للمساحيق ضروريا لتحسين ليونة وقابلية الضغط. عن طريق التلدين ، يمكن تقليل الأكاسيد المتبقية وإزالة الإجهاد الداخلي ، العقد. للتلدين ، يتم تسخين المساحيق في بيئة غاز أو فراغ مختزلة وواقية.

يتم تصنيف المساحيق عن طريق فصلها إلى كسور (اعتمادا على معلمات حجم معينة للجزيئات) باستخدام غرابيل اهتزازية خاصة بخلايا بأقطار مناسبة. تستخدم فواصل الهواء أيضا للفصل إلى كسور ، ويستخدم الترسيب المشتت بالطرد المركزي لتصنيف الخلائط السائلة.

يتم توجيه مادة المسحوق بواسطة تيار هواء مدفوع بالتوربينات إلى منطقة الفصل ، حيث تفصل قوة الطرد المركزي وتستقر الجسيمات الخشنة الثقيلة ، والتي تتم إزالتها في الاتجاه الهبوطي من خلال صمام التفريغ. يتم سحب جزيئات الضوء الدقيقة لأعلى بواسطة تدفق الهواء الإعصاري ويتم توجيهها للفصل الإضافي.

الخلط هو أهم العمليات التحضيرية ، ويتم إجراؤه عن طريق تحضير مادة متجانسة – شحنة – من مساحيق معدنية ذات تركيبة كيميائية وحبيبية مختلفة (إضافات صناعة السبائك لمساحيق العناصر غير المعدنية ممكنة). يعتمد تجانس الشحنة على مدى دقة الخلط ، وهو أمر مهم للغاية للخصائص الوظيفية النهائية للمنتجات الخزفية المعدنية النهائية. غالبا ما يتم خلط مكونات المسحوق ميكانيكيا باستخدام خلاطات خاصة. يتم إجراء الخلط ، غير المصحوب بالطحن ، في خلاطات مستمرة من الأسطوانة ، المسمار ، المجداف ، الطرد المركزي وأنواع أخرى. في نهاية العملية ، يتم تجفيف الشحنة جيدا وغربلتها.

تشكيل

يعد التشكيل (التشكيل) في تعدين المساحيق مرحلة تكنولوجية ، والغرض منها هو ضغط كمية معينة من الشحنة السائبة الجاهزة التي تدخل القالب وضغطها لإعطاء أبعاد شكل المنتج جاهزة للتلبيد اللاحق. يمكن أن يكون تشوه الجسيمات أثناء التشكيل من خلال نشأته مرنا وهشا وبلاستيكيا في نفس الوقت. في معظم الحالات ، يتم تشكيل الشحنة عن طريق وضعها في قوالب فولاذية متينة ثم الضغط عليها تحت ضغط من 30 إلى 1200 ميجا باسكال باستخدام مكابس ميكانيكية أو هوائية أو هيدروليكية.

الخبز

المرحلة الأخيرة من طريقة عملية تعدين المساحيق هي المعالجة الحرارية للقضبان المصبوبة. يتم تنفيذه عن طريق التلبيد. يعد التلبيد أحد أكثر إجراءات العملية أهمية في عملية PM ، حيث يتم تحويل القضبان منخفضة القوة إلى أجسام متكلسة قوية بشكل استثنائي. أثناء التلبيد ، تتم إزالة الغازات الممتزة في القضبان ، وحرق الشوائب غير المرغوب فيها ، وإزالة الضغوط المتبقية في الجسيمات ونقاط التلامس بينها ، ويتم التخلص من أغشية الأكسيد ، ويحدث تحول انتشار الطبقة السطحية ، ويتم تحويل شكل المسام نوعيا. يتم التلبيد بطريقتين: الطور الصلب (لا يتشكل أي ذوبان سائل لأحد المكونات عند تسخين الفراغات) ، والطور السائل. ينتج عن التلبيد قضيب أو صفيحة معدنية تصبح أساسا للسكين.

فوائد مسحوق الفولاذ

نظرا لصغر الحجم والتوزيع المنتظم للكربيدات في مسحوق الفولاذ ، يمكن زيادة درجة صناعة السبائك وحجم مرحلة الكربيد بشكل كبير ، وبالتالي زيادة خصائص مقاومة الفولاذ. يتم تحقيق خصائص ميكانيكية أفضل ، على وجه الخصوص مسحوق الفولاذ أفضل بكثير في الطحن والتزوير. عندما يتم إخماد الفولاذ ، يتم الحصول على محلول صلب أكثر تشبعا ، وحبيبات أدق وأكثر اتساقا ، مما يساهم في زيادة معينة في الصلابة ومقاومة الحرارة والخصائص الميكانيكية ومقاومة التآكل. تجعل تقنية المسحوق من السهل جدا إنتاج فولاذ عالي النيتروجين بطرق نيترة الطور الصلب. بشكل عام ، لا تحتوي معالجة المسحوق على أي عيوب تقريبا ، مما يحسن جميع صفات الفولاذ.